Формованные детали – это основа многих отраслей промышленности, от автомобилестроения и авиации до строительства и бытовой техники. Их разнообразие поражает воображение: от простых крепежных элементов до сложных аэродинамических профилей. Но как именно создаются эти детали? Какие технологии используются, какие материалы подходят, и как выбрать оптимальный способ производства для конкретной задачи? В этой статье мы постараемся разобраться во всех тонкостяхУстановки для производства формованных деталей, поделившись опытом и реальными примерами.

Прежде чем погрузиться в детали, стоит кратко рассмотреть основные методы формования. В зависимости от материала, требуемой точности и объема производства, выбирают разные подходы.

Прессформование – это, пожалуй, самый распространенный метод. Он подразумевает впрыскивание расплавленного материала (пластика, металла и т.д.) в форму под высоким давлением. Существует множество разновидностей прессформования: литье под давлением, штамповка, экструзия. Литье под давлением, безусловно, является самым востребованным, особенно при серийном производстве. Он позволяет получать детали сложной геометрической формы с высокой точностью и повторяемостью. Например, для изготовления корпусов бытовой техники, автомобильных деталей и элементов электроники часто применяют литье под давлением. Важно понимать, что выбор материала для литья напрямую влияет на характеристики готовой детали: прочность, термостойкость, химическую стойкость и т.д. Мы сотрудничаем с ООО Вэйхай Души Композитные Материалы, где они поставляют широкий ассортимент полимерных материалов для различных видов формования [https://www.dscomposite.ru/](https://www.dscomposite.ru/).

Не стоит забывать и о штамповке – она особенно актуальна для изготовления деталей из листового металла. Здесь важна точность и качество инструмента, а также правильный расчет технологических параметров. Экструзия – это метод, используемый для получения изделий с постоянным поперечным сечением, например, профильных пластин и труб. Каждая технология имеет свои преимущества и недостатки, и выбор оптимальной зависит от конкретных требований к конечному продукту.

Инжекционное формование — это процесс, который позволяет работать не только с термопластами, но и с некоторыми типами термореактивных материалов. С его помощью можно производить детали с высокой точностью размеров и сложной геометрией, при этом обеспечивая отличные механические свойства и долговечность. Например, широко используется в производстве деталей для автомобильной промышленности, медицинского оборудования и электроники. При инжекционном формовании особое внимание уделяется подбору технологических режимов и качеству материалов, чтобы избежать дефектов, таких как трещины, пористость и деформации. Важным аспектом является также проектирование пресс-форм – их конструкция должна обеспечивать равномерный приток расплава и эффективное удаление газов.

Формование порошков – это метод, который позволяет получать детали с высокой точностью размеров и сложной геометрией, а также с уникальными свойствами, такими как высокая плотность и механическая прочность. В качестве материала используются различные порошки – металлические, керамические, полимерные. Процесс формования включает в себя уплотнение порошка под высоким давлением и последующую спекание для получения детали. Этот метод часто применяется для изготовления деталей для авиационной и аэрокосмической промышленности, а также для производства высоконагруженных компонентов для машиностроения. Однако, формование порошков требует специального оборудования и квалифицированного персонала.

Выбор материала – это ключевой фактор, определяющий свойства и характеристики готовой детали. На рынке представлен огромный ассортимент материалов для формования: полимеры, металлы, керамика, композиты. Каждый материал обладает своими уникальными свойствами, такими как прочность, термостойкость, химическая стойкость, стоимость. Важно учитывать все эти факторы при выборе материала для конкретной задачи.

Полимеры – это наиболее распространенные материалы для формования деталей. Они отличаются легкостью, универсальностью и относительно низкой стоимостью. Существует множество видов полимеров, каждый из которых имеет свои уникальные свойства. Например, полиэтилен (PE) используется для изготовления упаковочных материалов, полипропилен (PP) – для изготовления деталей бытовой техники и автомобильных компонентов, полиамид (PA) – для изготовления высокопрочных деталей. В последнее время все большую популярность набирают инженерные пластики, такие как поликарбонат (PC) и полиацеталь (POM), которые обладают повышенной прочностью, термостойкостью и химической стойкостью. Как я уже упоминал, ООО Вэйхай Души Композитные Материалы является надежным поставщиком полимерных материалов.

Металлы – это материалы для формования деталей, требующих высокой прочности и надежности. Наиболее распространенные металлы для формования – алюминий, сталь, медь, титан. Металлы используются для изготовления деталей для авиационной, автомобильной, машиностроительной и строительной промышленности. Металлические детали часто изготавливаются методом штамповки, литья под давлением или порошкового металлоформования. Выбор металла зависит от требуемых механических свойств, таких как прочность, твердость, пластичность и ударная вязкость. Например, для изготовления деталей, работающих в условиях высоких температур, используют сплавы на основе никеля и титана.

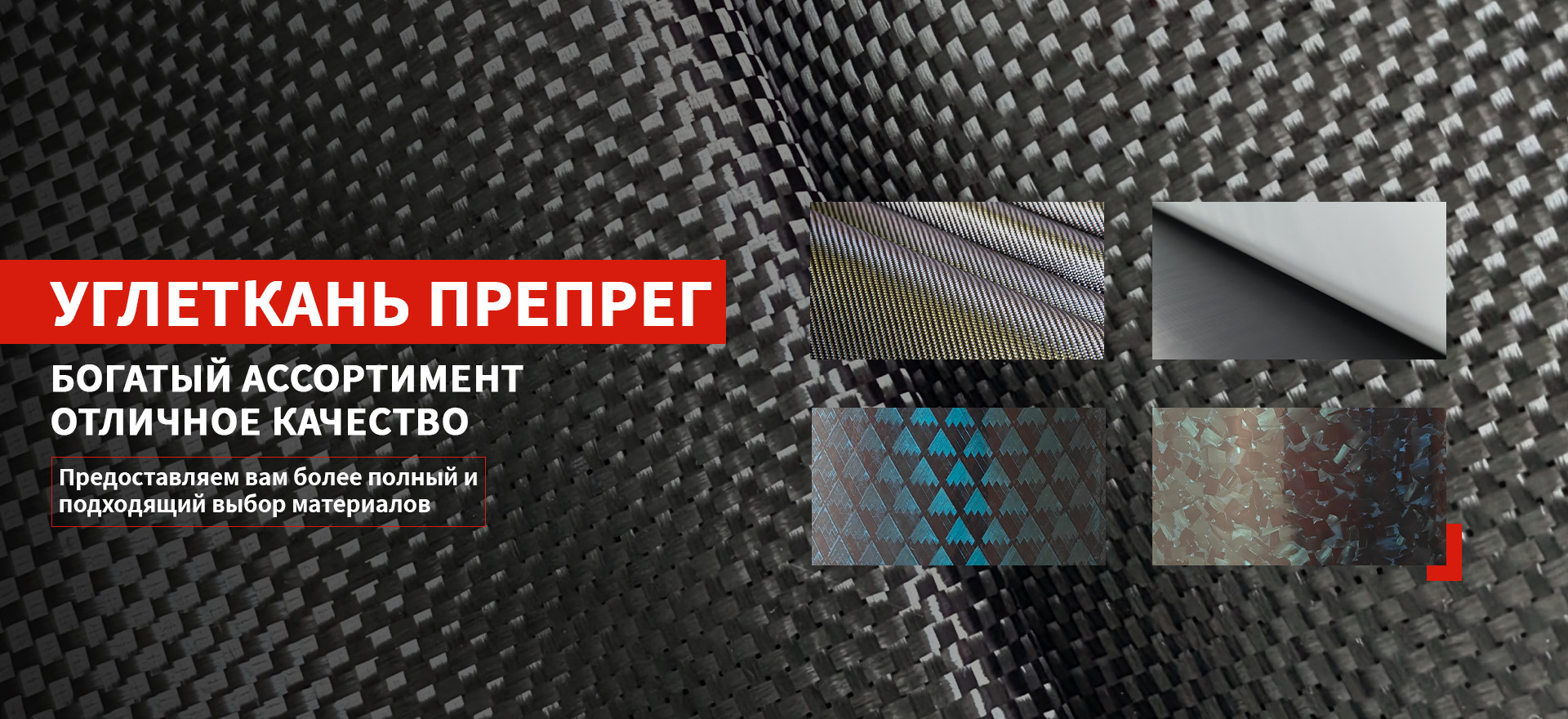

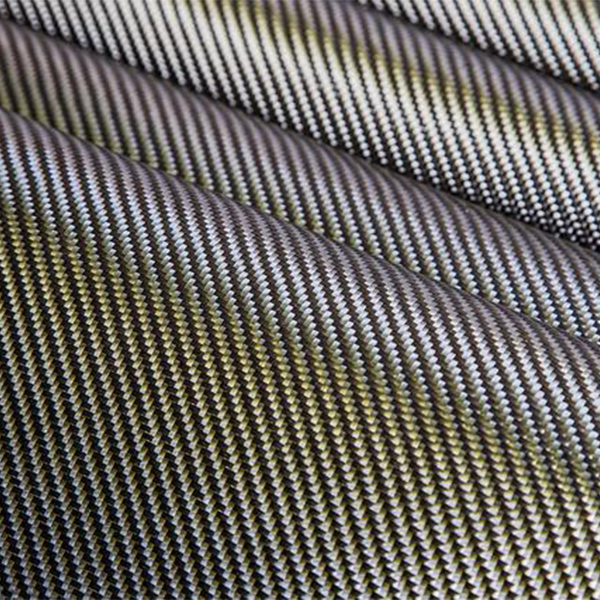

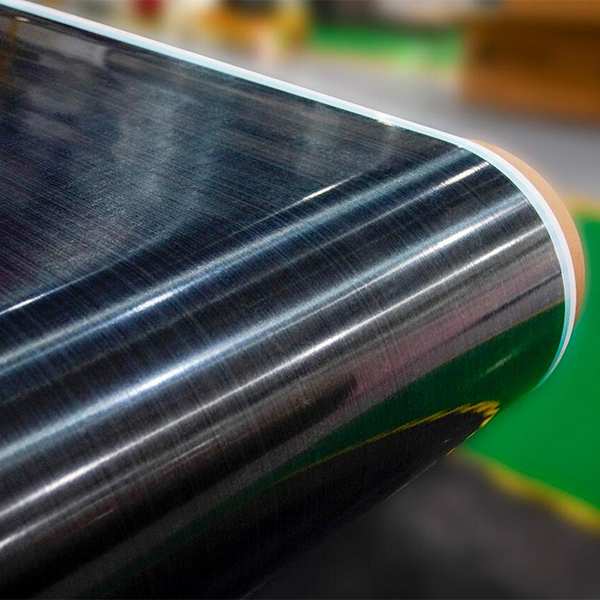

Композитные материалы – это материалы, состоящие из двух или более компонентов, объединенных для получения новых свойств, которые превосходят свойства отдельных компонентов. Композитные материалы широко используются для изготовления деталей, требующих высокой прочности при малом весе, таких как детали для авиационной и автомобильной промышленности. Наиболее распространенные типы композитных материалов – углеродное волокно (CFRP), стекловолокно (GFRP) и армированные полимеры. Композитные материалы обладают высокой прочностью, легкостью, устойчивостью к коррозии и высоким демпфированием. Однако, стоимость композитных материалов может быть достаточно высокой.

Качество формованных деталей – это важнейший фактор, определяющий их надежность и долговечность. На всех этапах производства осуществляется контроль качества: от входного контроля материалов до финального контроля готовой продукции. Используются различные методы контроля качества, такие как визуальный контроль, геометрический контроль, механические испытания, неразрушающий контроль. Важно также проводить статистический контроль качества, чтобы выявлять и устранять причины возникновения дефектов. Например, при литье под давлением особое внимание уделяется контролю температуры расплава, давления в форме и скорости охлаждения. ООО Вэйхай Души Композитные Материалы предлагает полный комплекс услуг по контролю качества материалов, что позволяет нашим клиентам быть уверенными в качестве используемых компонентов.

Выбор оборудования для производства формованных деталей — задача ответственная. Вот несколько ключевых аспектов, которые следует учитывать:

Рассмотрите возможность сотрудничества с проверенными поставщиками, которые могут предложить не только оборудование, но и консультации по выбору материалов и технологическим процессам.