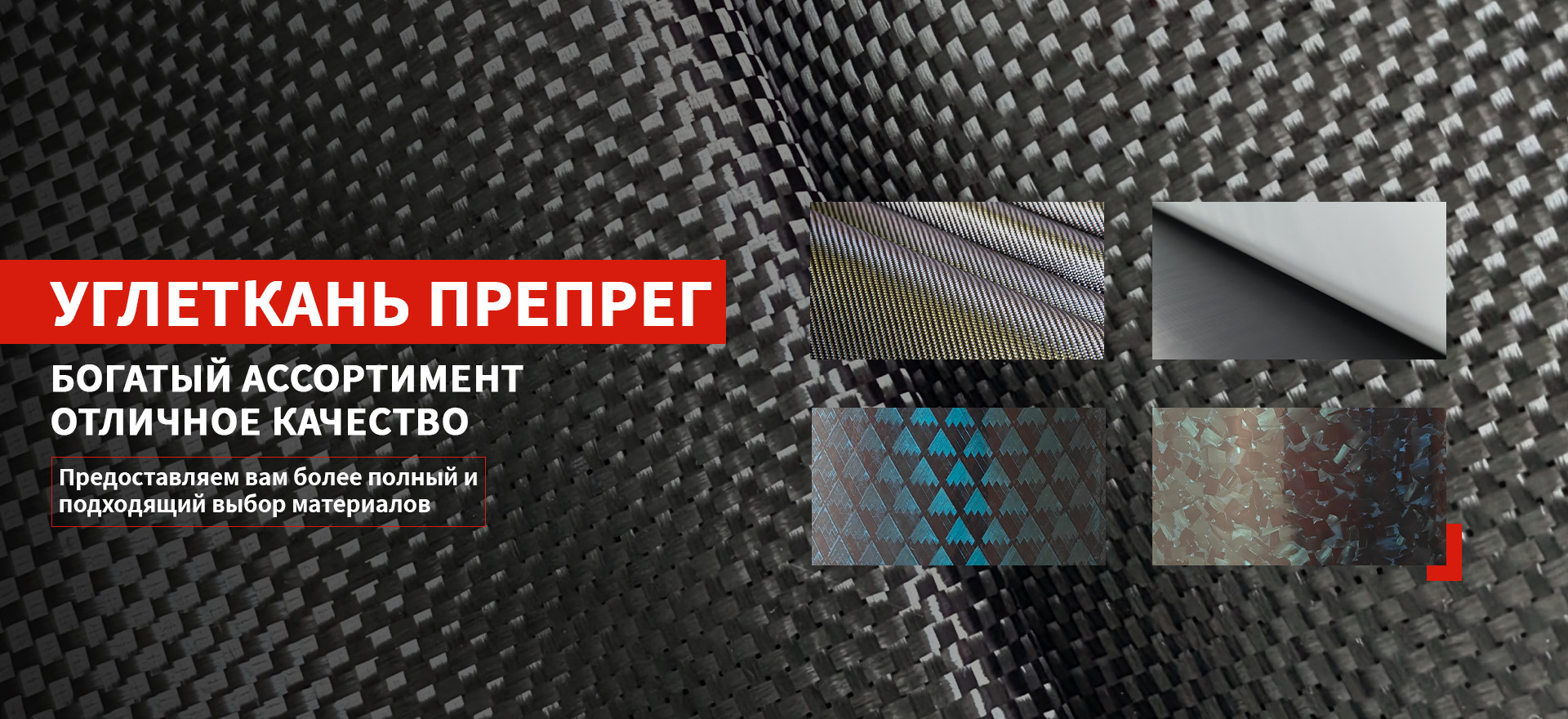

Производство Установки для производства препрегов для саржевых стекловолокнистых тканей – это сложный процесс, требующий не только качественного оборудования, но и глубокого понимания технологических нюансов. В этой статье мы рассмотрим ключевые аспекты производства препрегов для саржевых тканей, обсудим современные тенденции, возможные проблемы и способы их решения. Постараюсь поделиться опытом, который накопился за время работы в этой сфере – хотя, честно говоря, каждый проект уникален, и универсальных решений не существует. Главное – подходить к задаче системно и с пониманием, что от качества препрега напрямую зависит итоговое качество ткани.

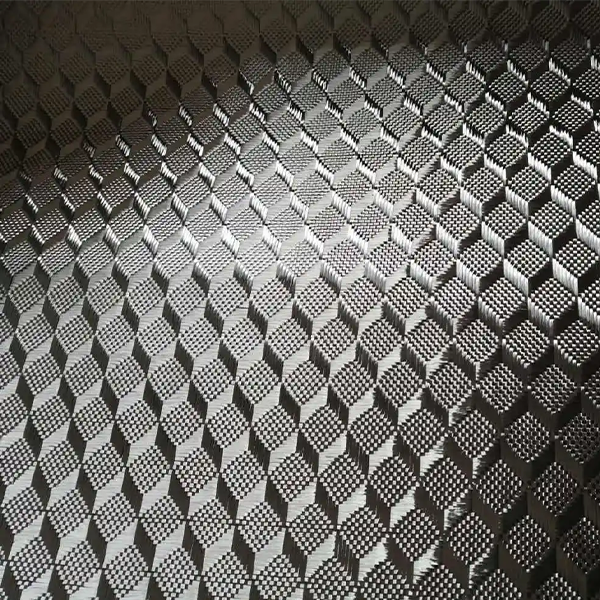

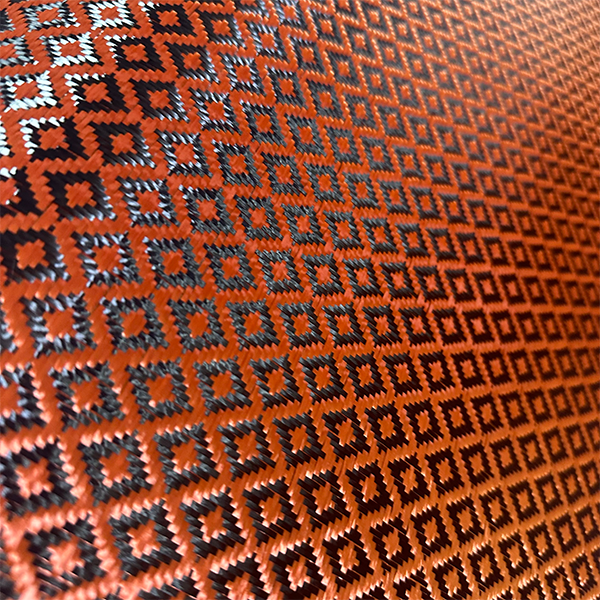

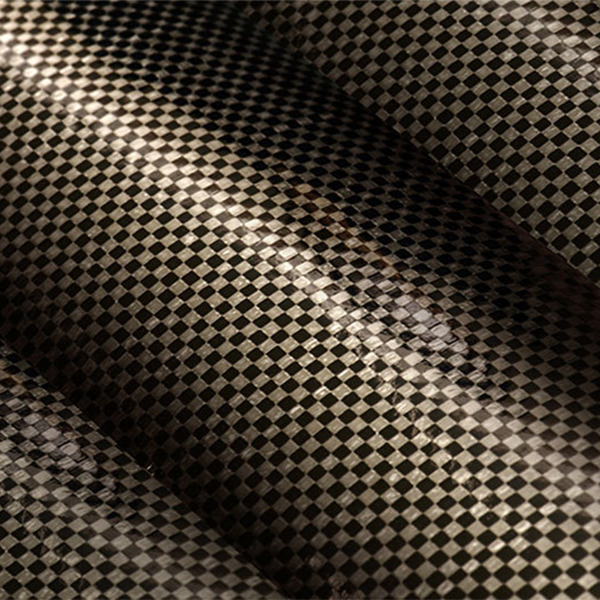

Препрег – это композиционный материал, состоящий из волокон (в данном случае, стекловолокна) и полимерной матрицы (например, эпоксидной смолы). Для саржевых тканей это особенно важно, так как саржа – это тип тканевого переплетения, обладающий определенными характеристиками прочности, износостойкости и текстуры. Препрег позволяет сформировать точную геометрию волокон и обеспечить равномерное распределение нагрузки в готовой ткани. Использование препрегов также позволяет добиться более высокой прочности и жесткости ткани по сравнению с использованием отдельных волокон.

Выбор полимерной матрицы – задача не из легких. Эпоксидная смола – наиболее распространенный вариант, благодаря своим отличным механическим свойствам и устойчивости к химическим воздействиям. Однако существуют и другие варианты, такие как полиэфирные смолы, винилэфирные смолы и термопластичные смолы. Каждый тип смолы имеет свои преимущества и недостатки, и выбор зависит от конкретных требований к конечному продукту. Например, для тканей, эксплуатируемых в агрессивных средах, предпочтительнее использовать смолы с повышенной химической стойкостью. Иногда применяют и гибридные системы, сочетающие в себе свойства разных полимеров.

Производство Установки для производства препрегов для саржевых стекловолокнистых тканей включает в себя несколько основных этапов:

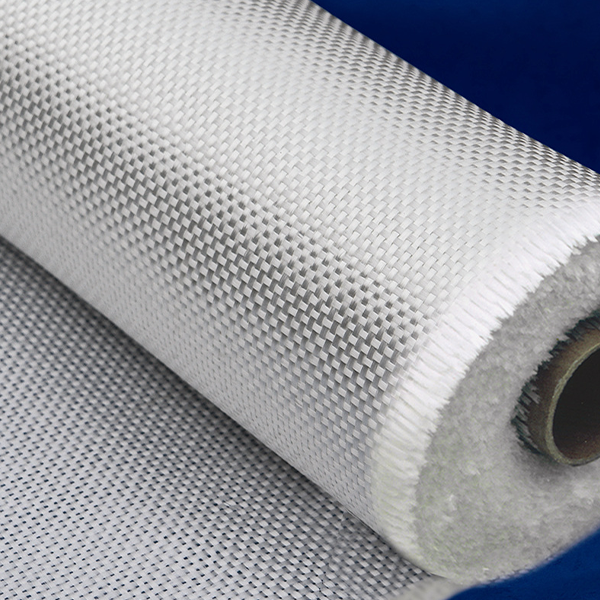

Стекловолокно проходит процесс очистки и обработки для улучшения адгезии с полимерной матрицей. Это может включать в себя нанесение специального покрытия или обработку растворами. Важно, чтобы стекловолокно было сухое и не содержало загрязнений. Оптимально использовать стекловолокно с контролируемой длиной нитей, что позволяет улучшить свойства готовой ткани. Для саржевых тканей часто используют стекловолокно с определенной степенью сплетения, чтобы обеспечить нужную текстуру и прочность.

Полимерная смола смешивается с отвердителем и другими добавками (например, красителями, антиоксидантами). Пропорции компонентов должны быть строго соблюдены, так как это напрямую влияет на свойства готового препрега. При смешивании необходимо обеспечить равномерное перемешивание, чтобы избежать образования комков и неоднородностей.

Этот этап является ключевым для формирования препрега. Существует несколько способов пропитки: погружение, распыление, обмазка. Каждый способ имеет свои преимущества и недостатки. Например, погружение обеспечивает равномерное покрытие волокон, но может быть затруднено для волокон с высокой плотностью. Распыление позволяет пропитывать волокна даже сложной формы, но требует более тщательного контроля параметров процесса.

После пропитки препрег подвергается отверждению при определенной температуре и давлении. Время отверждения зависит от типа полимерной смолы и других факторов. Важно обеспечить равномерное нагревание и охлаждение, чтобы избежать образования трещин и деформаций.

В зависимости от требований к конечному продукту, препрег может подвергаться дополнительной обработке, например, формовке или нарезке на полосы.

В последние годы наблюдается тенденция к использованию более экологичных и безопасных полимерных матриц. Это связано с растущим вниманием к вопросам охраны окружающей среды и здоровья человека. Кроме того, активно разрабатываются новые технологии производства препрегов, позволяющие снизить энергопотребление и повысить производительность.

Например, все большую популярность набирают препреги на основе биополимеров, таких как полилактид (PLA) и полигидроксиалканоаты (PHA). Эти полимеры производятся из возобновляемых источников и разлагаются в окружающей среде.

В процессе производства препрегов могут возникать различные проблемы: неравномерное распределение смолы, образование пузырьков воздуха, неоднородность структуры, дефекты отверждения. Для решения этих проблем необходимо тщательно контролировать все параметры процесса, использовать качественное оборудование и материалы, а также проводить регулярный анализ качества продукции.

Одной из распространенных проблем является образование пузырьков воздуха в препреге. Это может привести к снижению прочности и ухудшению других свойств ткани. Для предотвращения образования пузырьков воздуха необходимо использовать оборудование с эффективной системой удаления воздуха и правильно регулировать давление в процессе пропитки и отверждения.

Для производства препрегов требуются различные виды оборудования:

ООО Вэйхай Души Композитные Материалы ([https://www.dscomposite.ru/](https://www.dscomposite.ru/)) предлагает широкий спектр оборудования для производства композиционных материалов, включая оборудование для производства препрегов.

Помимо оборудования, важную роль играет контроль качества на всех этапах производства. Необходимо регулярно проводить испытания препрега на прочность, жесткость, химическую стойкость и другие параметры. Используются различные методы контроля, включая визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и так далее. Особое внимание следует уделять контролю влажности и температуры на всех этапах процесса.

Производство препрегов для саржевых стекловолокнистых тканей – это сложный, но интересный процесс. При правильном подходе и использовании современного оборудования можно добиться высокого качества продукции и оптимизировать производственные затраты. Помните, что успех в этом деле зависит не только от оборудования, но и от знаний и опыта персонала. Не бойтесь экспериментировать, искать новые решения и совершенствовать технологический процесс! И, конечно, не забывайте о безопасности – работа с химическими веществами требует соблюдения строгих правил техники безопасности.