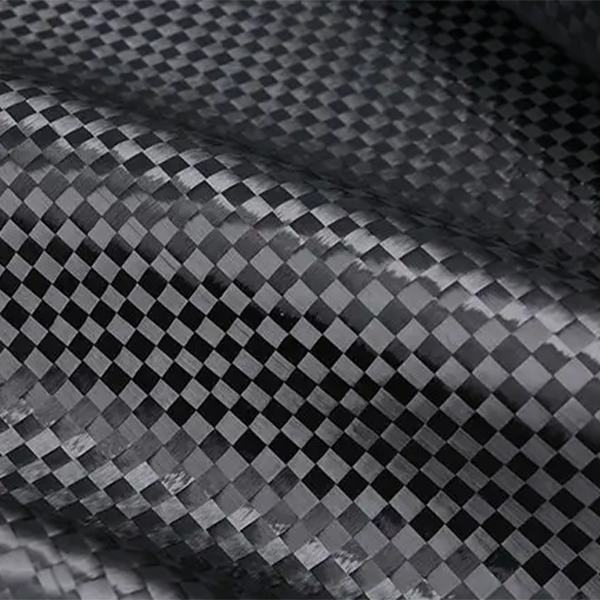

Производство установок для производства высокопрочного углеродного волокна – это сложная и высокотехнологичная задача, требующая значительных инвестиций и глубоких знаний в области материаловедения, химии и инженерии. В последнее время интерес к углеродному волокну растет экспоненциально, благодаря его уникальному сочетанию высокой прочности и малого веса. От авиационной промышленности до автомобилестроения, от спортивного инвентаря до строительства – потенциальные области применения огромны. В этой статье мы рассмотрим современные подходы к созданию установок для производства углеродного волокна, обсудим ключевые технологические этапы, а также поделимся некоторыми практическим опытом, основанным на реальных проектах.

Существует несколько основных технологий производства углеродного волокна, каждая из которых требует специфического оборудования и, соответственно, установок для производства углеродного волокна. Наиболее распространенными являются:

Это наиболее распространенная технология, которая обеспечивает высокое качество волокна и позволяет получать волокна с высокой ориентацией кристаллов углерода. Основной принцип заключается в термической обработке полимерного исходного материала (обычно полиакрилонитрила или полиэтиленгликоля) в атмосфере инертного газа. Установка для производства углеродного волокна по стабилизированному процессу состоит из нескольких ключевых узлов:

Пример: Вэйхай Души Композитные Материалы (ООО Вэйхай Души Композитные Материалы) предлагают установки для производства углеродного волокна на основе стабилизированного процесса, предназначенные для производства волокна различной ориентации и характеристик. [https://www.dscomposite.ru/](https://www.dscomposite.ru/) Они предлагают как стандартные, так и индивидуальные решения, адаптированные под конкретные нужды заказчика.

Этот процесс включает в себя растворение полимера в органическом растворителе, а затем вытягивание его в волокна. Затем волокна вытягиваются и затем подвергаются термической обработке. Это более сложная и дорогостоящая технология, но она позволяет получать волокна с очень высокой прочностью.

В процессе CVD органический прекурсор (например, терефталевый ангидрид и амоний) разлагается в газовой фазе на нагретой подложке, образуя углеродное волокно. Этот процесс позволяет получать волокна с очень высокой чистотой и однородностью.

Независимо от выбранной технологии, производство углеродного волокна включает в себя несколько основных этапов:

Выбор полимера зависит от требуемых характеристик конечного продукта. Наиболее часто используемые полимеры – это полиакрилонитрил (PAN), полиэтиленгликоль (PET) и полибутадиен (PBD). Полимер необходимо подготовить к дальнейшей обработке: очистить, обезвожить и, при необходимости, модифицировать.

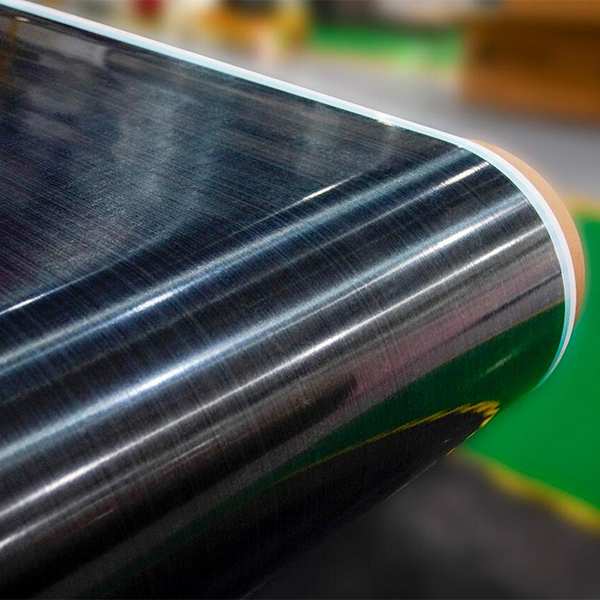

Это ключевой этап, на котором происходит термическое разложение полимера в инертной атмосфере. В процессе углеродления происходит удаление неорганических компонентов и образование углеродной матрицы.

Поверхность углеродного волокна часто необходимо модифицировать для улучшения адгезии с другими материалами. Обработка поверхности может включать в себя химическую модификацию, плазменную обработку или нанесение специальных покрытий.

Волокно скручивается и наматывается на бобины. Степень скручивания влияет на механические свойства волокна.

При выборе установок для производства углеродного волокна необходимо учитывать несколько факторов:

Мы видим все больше компаний, предоставляющих современные решения, например, ООО Вэйхай Души Композитные Материалы. Они не просто предлагают оборудование, но и разрабатывают комплексные решения, включающие в себя проектирование, монтаж и пусконаладку установок для производства углеродного волокна. [https://www.dscomposite.ru/](https://www.dscomposite.ru/) Они работают с различными технологиями и способны предложить оптимальное решение для любого бизнеса.

Производство углеродного волокна – это сложный и дорогостоящий процесс. Основные проблемы, с которыми сталкиваются производители, включают в себя высокую стоимость сырья, энергоемкость производства и сложность контроля качества. Однако, благодаря развитию новых технологий и материалов, стоимость производства углеродного волокна постепенно снижается. В перспективе, установки для производства высокопрочного углеродного волокна станут более доступными, а применение углеродного волокна расширится во многих отраслях промышленности.