Определение плотности углеродного волокна – критически важная задача в различных отраслях, от авиастроения до автомобилестроения и спортивных товаров. Качество композитных материалов напрямую зависит от точности измерения этой характеристики. Но как правильно выбрать и установить установку для определения плотности углеродного волокна, чтобы получить надежные и воспроизводимые результаты? В этой статье мы рассмотрим основные аспекты, начиная от принципов работы оборудования и заканчивая нюансами установки и калибровки. Постараемся разложить все по полочкам, чтобы эта тема не казалась такой сложной, какой кажется на первый взгляд. Готовьтесь к погружению в мир композитных материалов – это интересно!

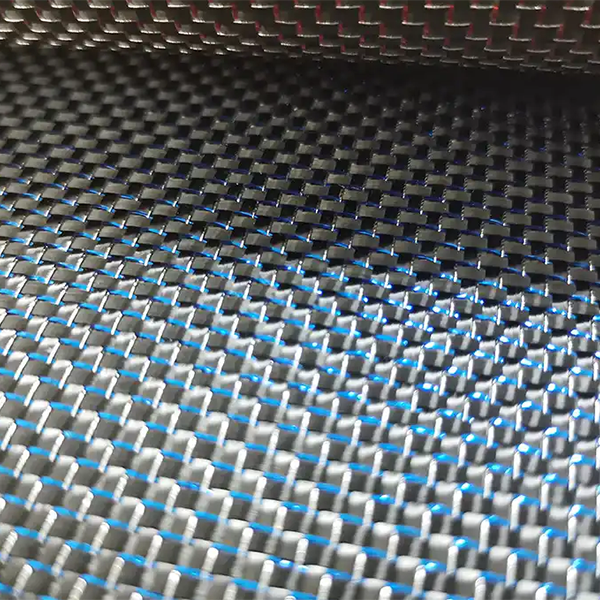

Прежде чем перейти к деталям установки для определения плотности углеродного волокна, давайте разберемся, почему эта характеристика так важна. Плотность напрямую связана с механическими свойствами материала: прочностью, жесткостью и упругостью. Более высокая плотность обычно означает большую прочность, но и больший вес. В авиации, например, оптимизация веса – это приоритет, поэтому необходимо найти баланс между прочностью и легкостью. В автомобилестроении это тоже актуально, особенно для спортивных автомобилей. А в спортивных товарах, таких как велосипедные рамы или клюшки для гольфа, плотность влияет на производительность. Недостаточно точное определение плотности может привести к серьезным проблемам с надежностью и безопасностью изделия. Представьте себе, что рама велосипеда, изготовленная из углеродного волокна, имеет неправильно определенную плотность – она может быть слишком слабой и сломаться в самый неподходящий момент! Или, наоборот, слишком жесткой и неудобной в управлении.

Существует несколько основных методов определения плотности углеродного волокна, которые реализуются в различных установках для определения плотности углеродного волокна. Наиболее распространенные: метод вытеснения Архимеда, метод взвешивания и метод ультразвуковой плотности. Каждый из этих методов имеет свои преимущества и недостатки. Метод вытеснения Архимеда заключается в измерении объема образца материала путем его погружения в жидкость и последующем определении вытесненного объема. Это простой и относительно недорогой метод, но он требует точности измерения объема и исключения пузырьков воздуха. Метод взвешивания предполагает определение массы образца и его объема, а затем вычисление плотности по формуле: плотность = масса/объем. Этот метод также довольно прост в реализации, но требует точных измерений массы и объема. Ультразвуковой метод использует ультразвуковые волны для определения плотности. Ультразвуковые волны проходят через материал с разной скоростью в зависимости от плотности. Измеряя скорость распространения ультразвуковых волн, можно определить плотность материала. Этот метод более сложный и дорогой, но он позволяет получать более точные результаты, особенно для сложных неоднородных материалов.

На рынке представлен широкий спектр установок для определения плотности углеродного волокна, различающихся по принципу работы, точности, стоимости и функциональности. Можно выделить несколько основных типов: Простые лабораторные установки, предназначенные для базовых измерений и небольших объемов образцов. Они обычно основаны на методе вытеснения Архимеда или взвешивания и имеют относительно низкую стоимость. Установки с автоматизированной системой управления, которые позволяют автоматизировать процесс измерения плотности и получать более точные и воспроизводимые результаты. Они оснащены датчиками, контроллерами и программным обеспечением для управления процессом измерения. Установка с ультразвуковым датчиком - самая современная и точная установка для определения плотности углеродного волокна. Она идеально подходит для сложных и неоднородных композитных материалов. Мобильные установки, которые можно использовать для определения плотности углеродного волокна непосредственно на месте производства или эксплуатации. Они компактны, легки и удобны в использовании. Выбор установки для определения плотности углеродного волокна зависит от конкретных требований и задач.

Правильная установка и калибровка установки для определения плотности углеродного волокна – это залог получения достоверных результатов. Перед началом работы необходимо внимательно изучить инструкцию к оборудованию и убедиться в наличии всех необходимых компонентов. Установка должна производиться на ровной и устойчивой поверхности, вдали от источников вибрации и электромагнитных помех. Особое внимание следует уделить правильной настройке датчиков и калибровке оборудования. Калибровка должна производиться с использованием стандартных образцов с известной плотностью. Регулярная калибровка необходима для поддержания точности измерений. Важно также учитывать температуру окружающей среды, так как она может влиять на плотность материала. Поэтому рекомендуется проводить измерения при постоянной температуре.

Чтобы установка для определения плотности углеродного волокна служила долго и надежно, необходимо регулярно проводить ее обслуживание и уход. Необходимо следить за чистотой оборудования и своевременно проводить его очистку. Следует избегать попадания пыли и влаги на датчики и электронные компоненты. Регулярно проверяйте состояние кабелей и соединений. Не допускайте перегрузки оборудования. В случае обнаружения неисправностей, не пытайтесь самостоятельно их устранять – обратитесь в сервисный центр.

Установки для определения плотности углеродного волокна широко используются в различных отраслях промышленности. В авиастроении они используются для контроля качества композитных деталей самолетов и вертолетов. В автомобилестроении они используются для определения плотности углеродных компонентов спортивных автомобилей и электромобилей. В спортивных товарах они используются для контроля качества велосипедных рам, клюшек для гольфа и других изделий из углеродного волокна. Например, компания ООО Вэйхай Души Композитные Материалы ([https://www.dscomposite.ru/](https://www.dscomposite.ru/)) предлагает широкий спектр оборудования и услуг в области производства и контроля качества композитных материалов, включая установки для определения плотности углеродного волокна. Они используют современные технологии и предлагают индивидуальные решения для различных задач. Их оборудование широко применяется в различных отраслях промышленности, включая авиацию, автомобилестроение и спортивные товары.

Еще один пример – применение таких установок в исследовательских лабораториях для разработки новых композитных материалов с заданными характеристиками. Точное определение плотности является ключевым фактором для достижения желаемых свойств материала. Кроме того, установки для определения плотности углеродного волокна используются для контроля качества продукции на всех этапах производства, начиная от входного контроля сырья и заканчивая выходным контролем готовой продукции.

Определение плотности углеродного волокна – важный этап в производстве и контроле качества композитных материалов. Выбор подходящей установки для определения плотности углеродного волокна и правильная ее установка и обслуживание – залог получения достоверных результатов и обеспечения надежности и безопасности изделий. Надеемся, что эта статья помогла вам разобраться в основных аспектах этой темы. Не забывайте, что правильные измерения – это основа качественной продукции! Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться к специалистам.