Углеродные волокна – это не просто модный материал. Это настоящая революция в инженерии и производстве! Если вы задумываетесь о применении легких, прочных и долговечных материалов, то свойства высококачественных углеродных волокон – это то, что вам нужно. Давайте разберемся, из чего они состоят, какие у них характеристики и где их можно использовать. Постараюсь объяснить максимально просто и понятно, без лишней воды. Впереди много интересного!

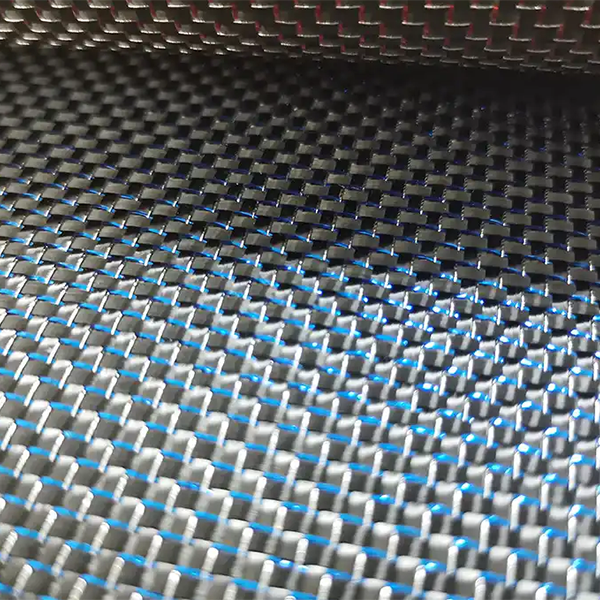

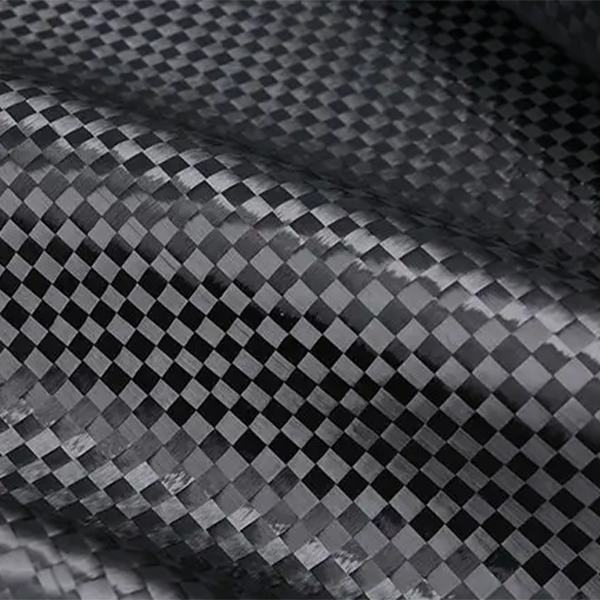

Итак, углеродные волокна – это нити, состоящие практически полностью из атомов углерода. Они гораздо тоньше человеческого волоса, но при этом обладают невероятной прочностью и жесткостью. Синтез происходит путем нагревания углеродсодержащих материалов (например, полиамида) до очень высоких температур в инертной атмосфере, что приводит к образованию длинных, упорядоченных цепей углерода. Эта структура и обеспечивает уникальные свойства.

Существует несколько типов углеродных волокон, отличающихся по удельному наклону углеродных атомов в цепи: Standard modulus (SM), Intermediate modulus (IM), High modulus (HM) и Ultra-high modulus (UHM). Каждый тип имеет свои особенности, которые определяют его применение. Например, HM волокна – самые прочные, но и самые дорогие.

Что же делает высококачественные углеродные волокна такими привлекательными? Вот ключевые характеристики:

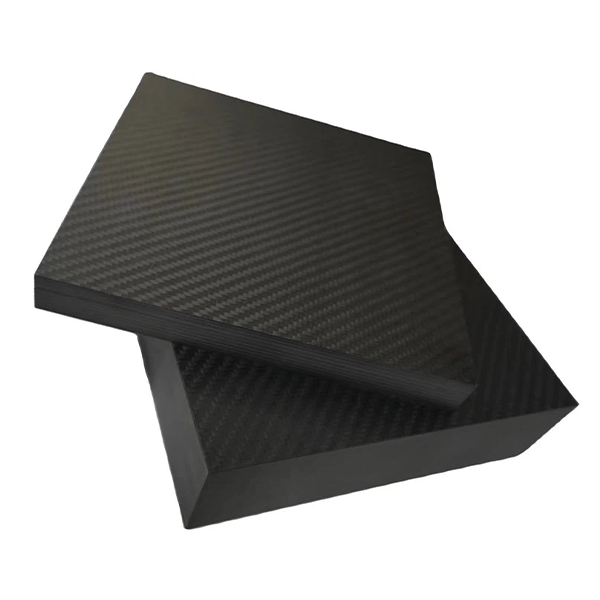

Это, пожалуй, самое известное свойство. Углеродные волокна способны выдерживать огромные нагрузки, намного превосходящие по прочности сталь при гораздо меньшем весе. Например, Young's modulus (модуль Юнга) для HM волокон может достигать 230 ГПа (гигапаскалей)! Это означает, что они невероятно жесткие и устойчивы к деформациям.

Важно понимать, что прочность углеродных волокон зависит от множества факторов: типа волокна, метода производства, ориентации волокон в композите. Поэтому, при проектировании деталей, важно учитывать эти нюансы.

По сравнению с металлами, углеродные волокна значительно легче. Это делает их идеальным материалом для применения в авиации, автомобилестроении и других отраслях, где важна экономия веса. Например, использование углеродного волокна в конструкции самолета может снизить его вес на 20-30%, что приведет к экономии топлива.

Углеродные волокна обладают отличной усталостной прочностью – способностью выдерживать повторяющиеся нагрузки без разрушения. Это особенно важно для деталей, которые подвергаются вибрациям и динамическим нагрузкам.

Большинство углеродных волокон устойчивы к воздействию многих химических веществ, включая кислоты, щелочи и растворители. Это делает их подходящими для использования в агрессивных средах.

Углеродные волокна сохраняют свои свойства при высоких температурах, до 300-400 °C, в зависимости от типа волокна и используемого связующего.

Области применения углеродных волокон практически безграничны. Вот лишь некоторые примеры:

Компания ООО Вэйхай Души Композитные Материалы (https://www.dscomposite.ru/) – один из ведущих поставщиков углеродных волокон. Они предлагают широкий ассортимент волокон различных типов и характеристик, а также оказывают техническую поддержку клиентам.

Работа с углеродными волокнами требует определенных навыков и знаний. Важно учитывать следующие моменты:

Технологии производства углеродных волокон постоянно совершенствуются, что приводит к снижению их стоимости и улучшению свойств. В будущем можно ожидать появления новых типов углеродных волокон с еще более высокими характеристиками. Например, разрабатываются волокна с повышенной гибкостью, ударной вязкостью и термостойкостью. Это позволит расширить область их применения и создать новые, инновационные продукты. Представляете, какие возможности это открывает?

Например, активно исследуются возможности использования углеродных волокон в создании энергоэффективных конструкций, в разработке новых медицинских имплантатов и в создании легких и прочных транспортных средств.