Производство углеродного волокна – это сложный и многоступенчатый процесс, требующий высокой квалификации и использования современного оборудования. Этот материал, сочетающий в себе удивительную прочность и легкость, находит все более широкое применение в различных отраслях – от авиации и автомобилестроения до спортивных товаров и медицины. Но как именно создается это чудо современной науки? Давайте разберемся, начиная с базовых понятий и заканчивая современными технологиями.

Прежде чем говорить о производстве углеродного волокна, важно понимать, что это такое. По сути, это нити, состоящие из атомов углерода, расположенных в кристаллической решетке. Именно эта структура придает материалу исключительную прочность при относительно небольшом весе – примерно в 5 раз легче стали, но при этом обладает прочностью в 6 раз выше. Это, конечно, открывает огромные возможности для применения в областях, где вес имеет критическое значение. Например, в авиастроении использование углеродного волокна позволяет значительно снизить вес самолета, тем самым уменьшая расход топлива и увеличивая дальность полета. Но это еще не все! Углеродное волокно также устойчиво к коррозии, обладает высокой жесткостью и хорошей теплопроводностью.

Процесс производства углеродного волокна можно условно разделить на несколько основных этапов:

Основой для производства углеродного волокна является полиакрилонитрил (PAN), полипиридин или углеродные волокна из синтетического графита. PAN – самый распространенный вариант, и именно его использование наиболее детально описывается. На этом этапе PAN подвергается специальной обработке – стабилизации. Это необходимо для предотвращения разложения полимера при высоких температурах, необходимых для последующего карбонизирования. В процессе стабилизации к PAN добавляют различные химические вещества, которые укрепляют его структуру и делают более устойчивым к воздействию высоких температур.

Это ключевой этап, который определяет свойства будущего волокна. Стабилизированный PAN нагревается до температур в диапазоне от 1000 до 3000 °C в инертной атмосфере (обычно аргон). В ходе карбонизации происходит удаление всех неорганических элементов (водорода, азота и кислорода) из полимера, что приводит к образованию углеродной структуры. Температура и продолжительность карбонизации оказывают существенное влияние на прочность и другие свойства волокна. Более высокая температура обычно приводит к увеличению прочности, но и к снижению гибкости.

После карбонизации волокна покрывают специальным слоем, улучшающим сцепление между волокнами и матрицей в композитном материале. Это покрытие может быть химическим или физическим. Химическая обработка поверхности обычно включает в себя обработку волокон силанами или другими химическими соединениями, которые образуют химическую связь с матрицей. Физическая обработка поверхности, например, с помощью плазмы, создает на поверхности волокна активные группы, улучшающие адгезию. Это особенно важно для создания высокопрочных композитных материалов.

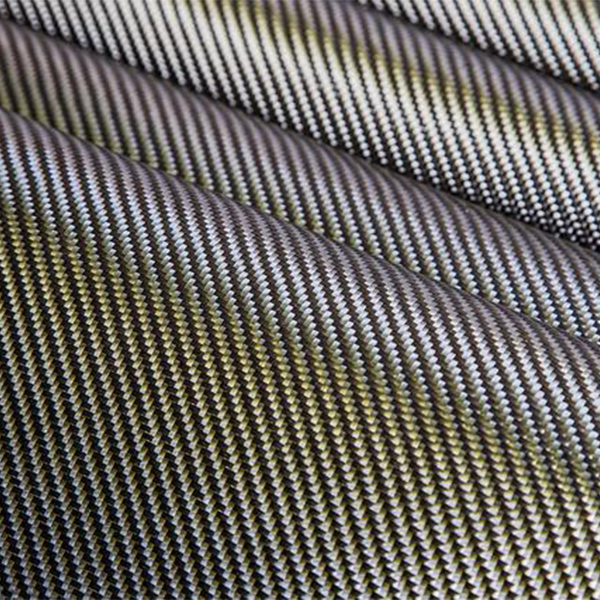

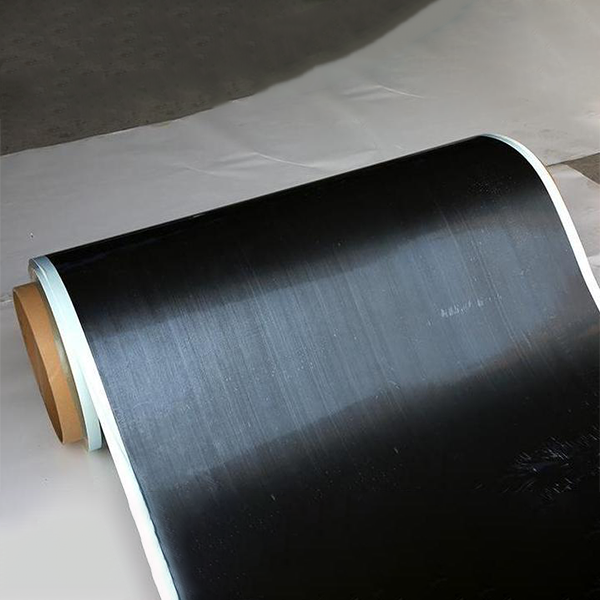

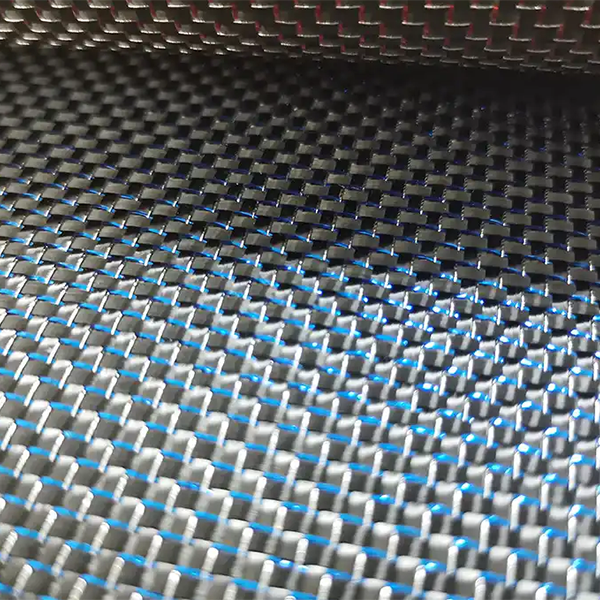

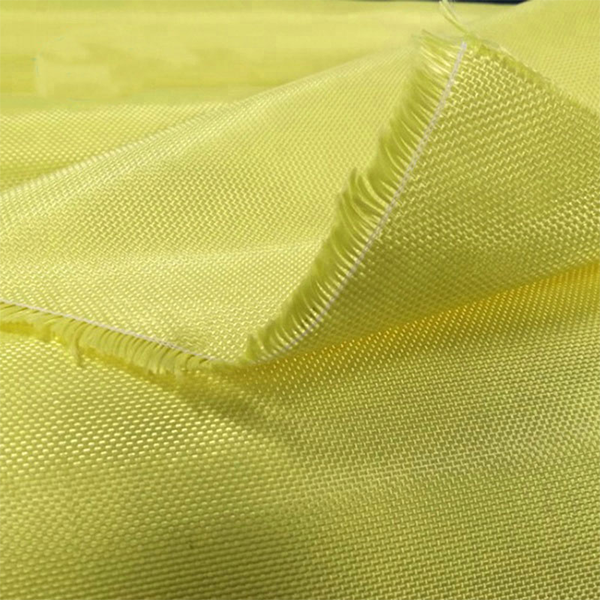

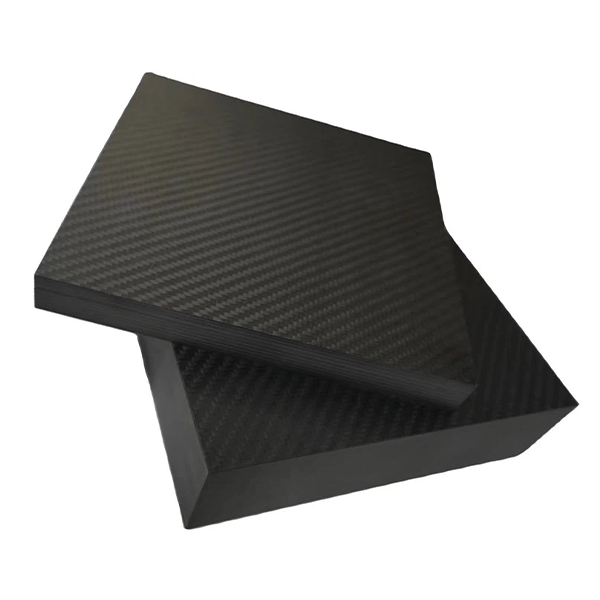

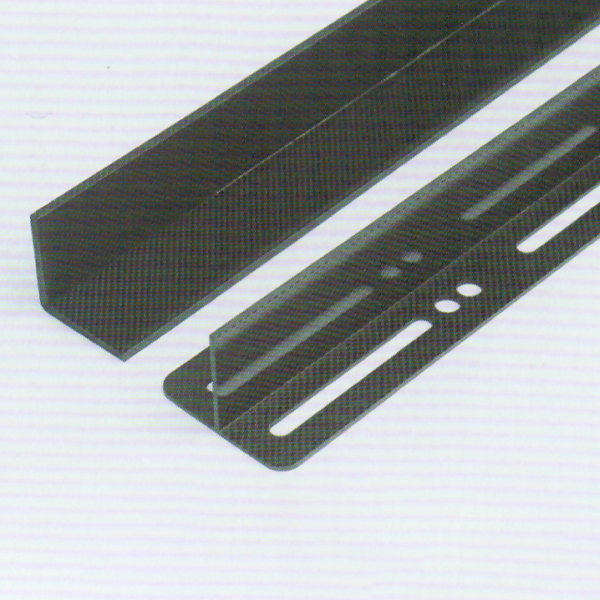

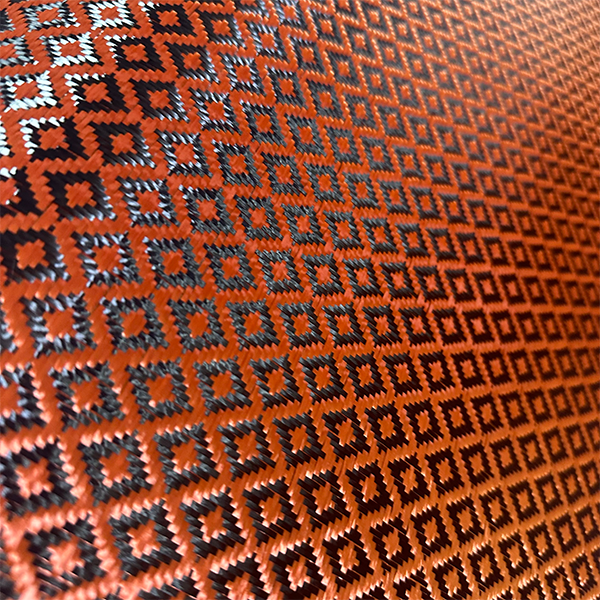

На этом этапе волокна собираются в пучки или ткани. Для этого используются различные методы, такие как скручивание, вытягивание и ткачество. Скручивание используется для создания волоконных пучков, которые затем используются в качестве наполнителя для композитных материалов. Вытягивание используется для увеличения прочности волокон. Ткачество используется для создания слоистых композитных материалов, таких как ткани и плиты.

Современное производство углеродного волокна постоянно совершенствуется. Появляются новые технологии, позволяющие повысить качество волокна, снизить его стоимость и расширить область применения. Например, все большую популярность приобретает технология непрерывного производства углеродного волокна, которая позволяет производить большие объемы волокна с более высокой однородностью.

ООО Вэйхай Души Композитные Материалы (https://www.dscomposite.ru/) активно внедряет инновационные технологии в процесс производства углеродного волокна, что позволяет им предлагать продукцию высочайшего качества.

CVD – это относительно новая технология, которая позволяет производить углеродное волокно с очень высокой чистотой и контролируемой морфологией. В процессе CVD прекурсоры углерода (например, метан и аммиак) разлагаются на нагретой подложке, образуя углеродные нити. Эта технология особенно подходит для производства углеродного волокна для использования в электронике и медицине, где требуется высокая чистота материала. В отличие от традиционных методов, CVD позволяет производить волокна с очень маленьким диаметром и высокой однородностью.

Контроль качества на всех этапах производства углеродного волокна является обязательным условием. Волокно подвергается различным испытаниям, чтобы убедиться в его соответствии требованиям стандартов. Эти испытания включают в себя определение механических свойств (прочности на растяжение, предела текучести, удлинения), электрических свойств (электропроводности) и химической стойкости.

Как уже упоминалось, углеродное волокно находит широкое применение в различных отраслях промышленности. Вот лишь несколько примеров:

Перспективы развития производства углеродного волокна выглядят очень оптимистично. С ростом спроса на легкие и прочные материалы, углеродное волокно будет играть все более важную роль в различных отраслях промышленности. Разрабатываются новые технологии производства, направленные на снижение стоимости волокна и расширение его области применения. Например, ведутся работы по созданию углеродного волокна из возобновляемых источников сырья, что позволит сделать производство более экологичным.