Однонаправленные углеволоконные препреги – это не просто материал, это целая область применения. Они позволяют создавать невероятно прочные и легкие детали, что особенно актуально в авиастроении, автомобилестроении, спортивном оборудовании и многих других отраслях. Выбор правильного препрега – задача ответственная, а понимание всех нюансов производства однонаправленных углеволоконных препрегов 36T – залог успешного конечного продукта. В этой статье мы поговорим о ключевых аспектах, с которыми вы столкнетесь при работе с таким материалом.

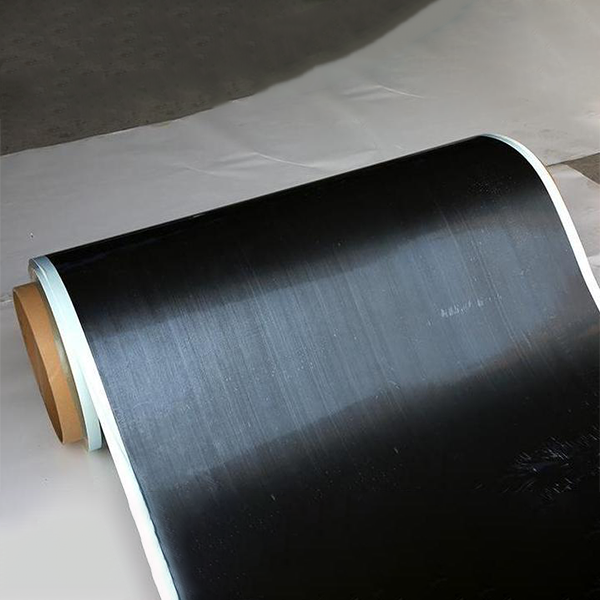

Прежде чем углубиться в детали производства однонаправленных углеволоконных препрегов 36T, важно понять, что это такое и чем они отличаются от других типов углеволоконных композитов. В отличие от двунаправленных или тканых препрегов, однонаправленные препреги обладают максимальной прочностью в одном направлении, что делает их идеальными для создания элементов, подверженных нагрузкам в одном конкретном направлении. Например, тяги, рычаги или элементы конструкции, которые испытывают большие нагрузки при растяжении.

Главное отличие заключается в ориентации углеродных волокон. Они выстроены в одном направлении, что обеспечивает превосходную прочность на разрыв в этом направлении. Углеродные волокна, как правило, составляют 30-60% от общего веса препрега, а смола (эпоксидная, полиэфирная, термопластичная) заполняет оставшееся пространство. Именно тип смолы существенно влияет на механические свойства препрега, его устойчивость к воздействию химических веществ и температурный диапазон применения.

Процесс производства однонаправленных углеволоконных препрегов 36T – это сложный многоступенчатый процесс, требующий строгого контроля качества на каждом этапе. Обычно он включает в себя следующие этапы:

Первый этап – это подготовка углеродных волокон. Обычно используются предварительно обработанные волокна с высоким модулем и прочностью. Они могут быть разных типов: высокопрочные, высокомодульные, с различными диаметрами и покрытиями.

Далее волокна пропитываются смолой. Этот процесс может быть выполнен различными способами: вакуумная инфузия, прессование, выдувное формование. Выбор способа зависит от требуемых свойств препрега и сложности геометрии детали. Особое внимание уделяется равномерности распределения смолы по волокнам.

На этом этапе происходит формование препрега в нужную форму. Это может быть формование в открытой форме или в закрытой форме с использованием вакуума или давления. В случае использования закрытой формы, вакуум помогает удалить воздух и обеспечивает более плотное прилегание препрега к форме.

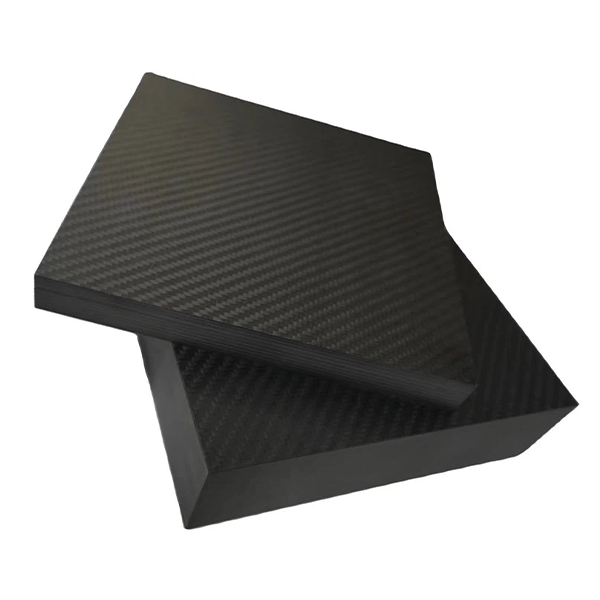

После формования препрег подвергается отверждению. Это процесс, в результате которого смола затвердевает и образует прочную структуру, связывающую углеродные волокна. Отверждение может происходить при комнатной температуре или при повышенной температуре в печи.

После отверждения препрег обрабатывается для удаления излишков смолы и придания ему окончательной формы. Может потребоваться дополнительная обработка поверхности, например, шлифовка или полировка. Затем препрег может быть собран в более сложные конструкции с использованием других материалов, таких как металл или пластик.

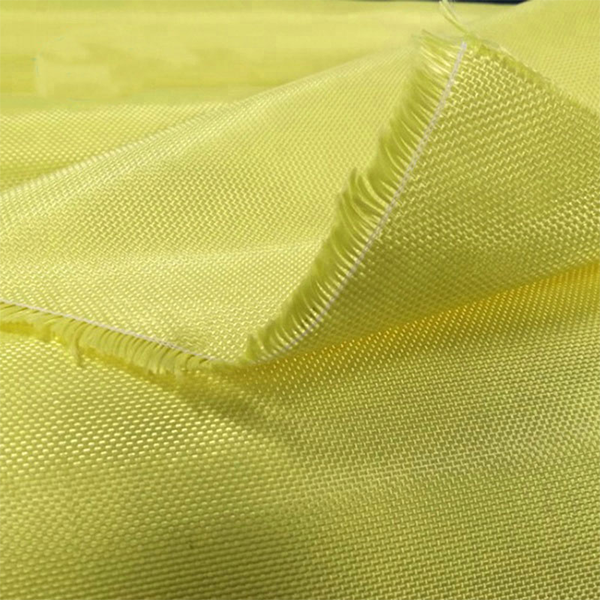

Выбор материалов для производства однонаправленных углеволоконных препрегов 36T играет огромную роль в конечном качестве продукта. Основные компоненты:

Работа с производством однонаправленных углеволоконных препрегов 36T требует специальных знаний и оборудования. Вот некоторые особенности:

Однонаправленные углеволоконные препреги 36T широко используются в различных отраслях промышленности. Вот несколько примеров:

ООО Вэйхай Души Композитные Материалы (https://www.dscomposite.ru/) – это компания, специализирующаяся на разработке и производстве высококачественных углеволоконных композитных материалов, включая производство однонаправленных углеволоконных препрегов 36T. Они предлагают широкий ассортимент продукции и консультационные услуги, которые помогут вам выбрать оптимальный материал для вашего проекта.

Важно помнить, что производство однонаправленных углеволоконных препрегов 36T – это сложная и ответственная задача. Если у вас нет опыта работы с углеволоконными композитами, рекомендуется обратиться к специалистам.