Углеродное волокно – это не просто модный материал, это настоящая инженерная редкость. И когда говорят об 'отличной плотности', то это уже совсем другая история. Что это значит на практике? И почему это так важно? Давайте разбираться. Мы поговорим о том, как плотность влияет на свойства композитов, где их используют и какие реальные выгоды можно получить, выбирая материалы с высоким содержанием углерода. Это не просто теория, а взгляд на конкретные примеры и возможности применения.

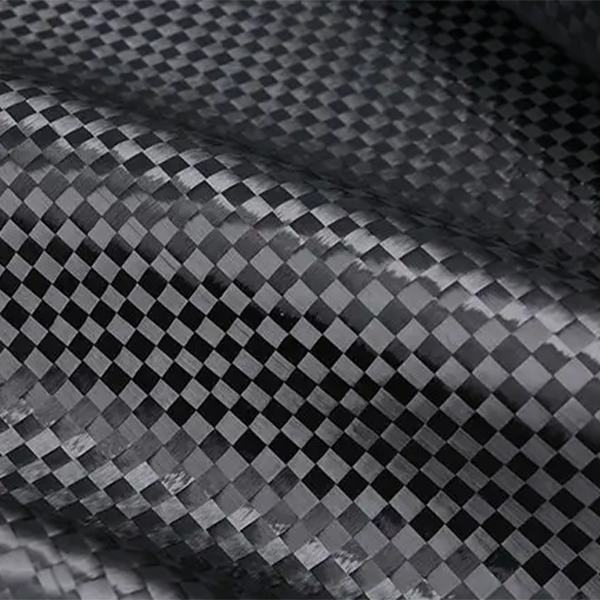

Плотность углеродного волокна – это масса единицы объема, обычно выражается в кг/м3. Проще говоря, это насколько 'плотно' упакованы атомы углерода в волокне. Именно она определяет множество ключевых свойств конечного материала – композита, в котором углеродное волокно используется в сочетании с другими материалами (например, смолами). Высокая плотность часто коррелирует с повышенной прочностью и жесткостью, но это не всегда так. Важно понимать, что плотность – это лишь один из параметров, влияющих на характеристики.

Представьте себе два волокна из одного и того же углеродного материала. Одно с высокой плотностью, другое – с низкой. Тое, что плотнее, будет более устойчивым к деформациям, выдержит большую нагрузку, но может быть и более хрупким. Выбор плотности – это всегда компромисс, основанный на конкретных требованиях к конечному изделию. В некоторых случаях, например, в авиации, нужна максимальная жесткость, а в других – гибкость и ударная вязкость. Именно поэтому разрабатываются различные типы и виды углеродных волокон.

Иногда говорят о 'разной плотности' углеродных волокон. И это правда! Существуют волокна с разной степенью графитизации, длиной, диаметром. Все эти факторы влияют на конечную плотность и, соответственно, на свойства материала. Производители часто указывают плотность волокна в технических характеристиках, но важно учитывать, что это лишь ориентировочное значение.

Измерение плотности углеродного волокна – достаточно сложный процесс, требующий специального оборудования и технологий. Существуют различные методы, но наиболее распространенным является метод вытеснения жидкости. Вкратце, волокно помещают в известное количество жидкости и измеряют изменение объема. Далее, зная массу волокна, можно рассчитать его плотность.

Точность измерения плотности важна для контроля качества материала и соответствия требованиям спецификаций. Производители обычно проводят регулярные испытания для обеспечения стабильности параметров.

Высокая плотность углеродного волокна делает композиты на его основе востребованными в самых разных отраслях. Давайте рассмотрим несколько примеров:

Позвольте рассказать о конкретных ситуациях, где высокая плотность углеродного волокна действительно сыграла ключевую роль. Например, компания, занимающаяся разработкой дронов, столкнулась с проблемой – дроны были слишком тяжелыми, что ограничивало их дальность полета и грузоподъемность. Использование углепластика позволило значительно снизить вес конструкции, при этом не потеряв в прочности. Это привело к увеличению дальности полета и возможности перевозить более тяжелые грузы.

Еще один пример – производство высокоточного оборудования для медицинской диагностики. Композитные конструкции из углеродного волокна обеспечивают высокую жесткость и стабильность, что необходимо для точного измерения и анализа данных. Кроме того, легкость материала позволяет интегрировать оборудование в мобильные системы.

В общем, 'отличная плотность' углеродного волокна – это не просто технический параметр, это ключ к созданию более легких, прочных и эффективных изделий. Это возможность решать задачи, которые раньше казались невозможными.

Не стоит забывать о нескольких важных моментах при выборе материалов с высокой плотностью углеродного волокна:

Поэтому перед принятием решения необходимо тщательно оценить все факторы и выбрать материал, который наилучшим образом соответствует вашим требованиям.

И последнее – при работе с углеродным волокном необходимо соблюдать правила техники безопасности! Пыль углерода может быть вредна для здоровья.