Углеродное волокно – это удивительный материал, сочетающий невероятную прочность и легкость. Его применение стремительно расширяется, проникая во все сферы – от авиастроения и автомобилестроения до спортивного инвентаря и медицины. Но как создается этот чудо-материал? Мы постараемся разобраться в процессе изготовления углеродного волокна максимально подробно, обсудим разные технологии, проблемы и перспективы. Это не просто научная тема, это целая индустрия с постоянным развитием и инновациями. Да, тут не обойтись без сложных химических реакций и высокой температуры, но результат стоит того!

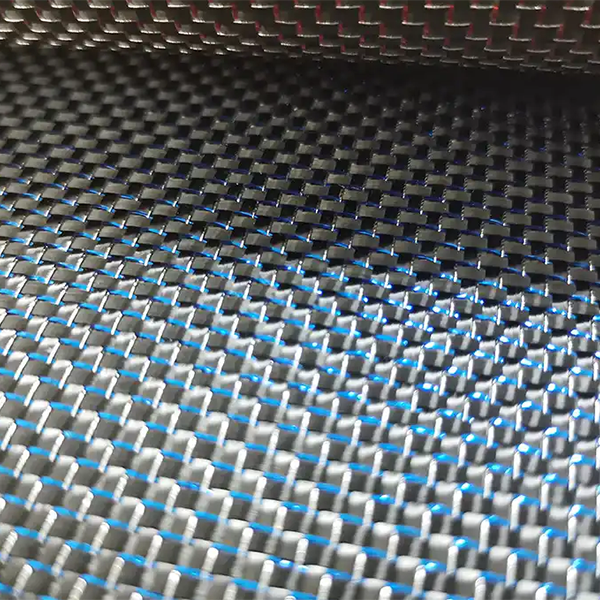

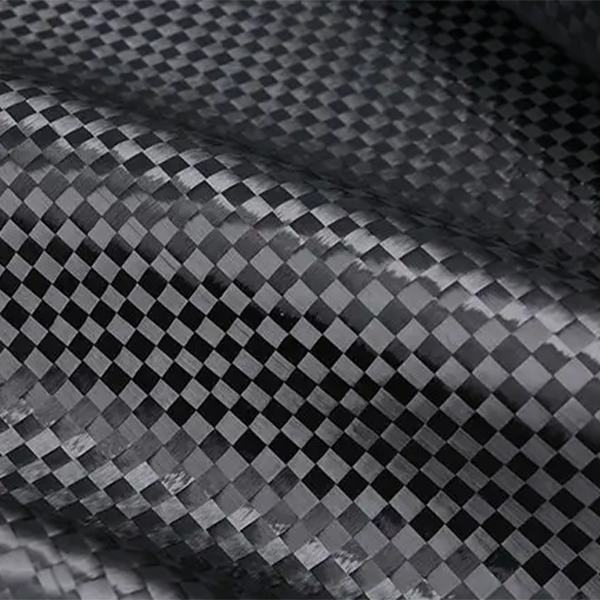

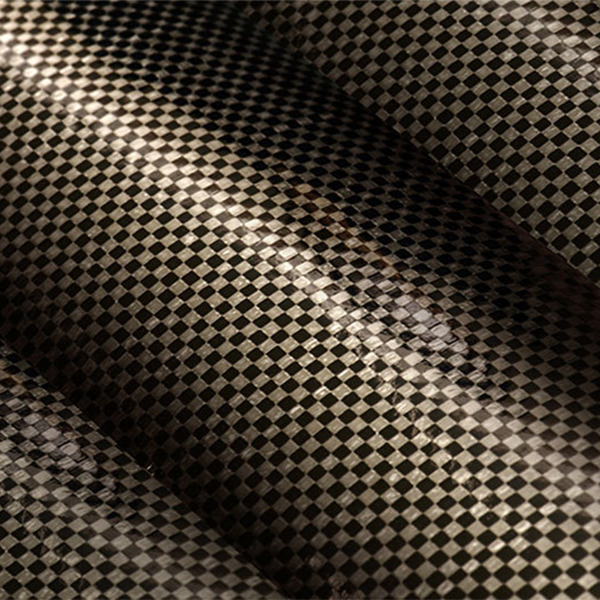

Прежде чем говорить о технологиях производства, давайте вспомним, что такое углеродное волокно. Это волокно, состоящее в основном из атомов углерода, расположенных в упорядоченной кристаллической решетке. Такая структура обеспечивает исключительную прочность на разрыв, значительно превосходящую, например, сталь при той же массе. Более того, углеродное волокно обладает высокой жесткостью, термостойкостью, химической устойчивостью и низкой плотностью. Поэтому оно идеально подходит для тех мест, где важен баланс между прочностью и весом. Представьте себе легкий, но невероятно прочный велосипед или автомобиль – это реальность, созданная благодаря углеродному волокну. В авиации оно используется для создания более эффективных и экономичных самолетов.

Существует несколько основных способов производства углеродного волокна, каждый из которых имеет свои преимущества и недостатки. Рассмотрим их подробнее:

Исторически первым методом было разрушение полимерной матрицы. В этом процессе полимерный материал, например, полиакрилонитрил (PAN) или полипиридин, подвергается термической обработке в инертной атмосфере. Волокна образуются, когда полимер разлагается, а углеродные остатки формируют волокнистую структуру. Это довольно простой процесс, но он приводит к тому, что волокна получаются менее прочными и более неоднородными, чем при других методах. Современные технологии используют этот метод редко, в основном для производства специальных видов волокна.

Этот метод считается наиболее распространенным и перспективным. Суть его заключается в разложении углеводородного газа (например, метана или этана) при высокой температуре (°C) в присутствии волоконного каркаса. В результате происходит осаждение углерода на поверхность волокон, формируя углеродное волокно. Этот метод позволяет получать волокна с высокой степенью чистоты и контролировать их геометрию. Существуют различные варианты CVD, например, непрерывное CVD (Continuous CVD) и периодическое CVD (Batch CVD). Непрерывное CVD используется для крупносерийного производства, а периодическое CVD – для производства специальных видов волокна. Технология CVD позволяет создавать волокна с различным количеством слоев, что влияет на их свойства и применение. Например, волокна с несколькими слоями углерода обладают повышенной прочностью и жесткостью.

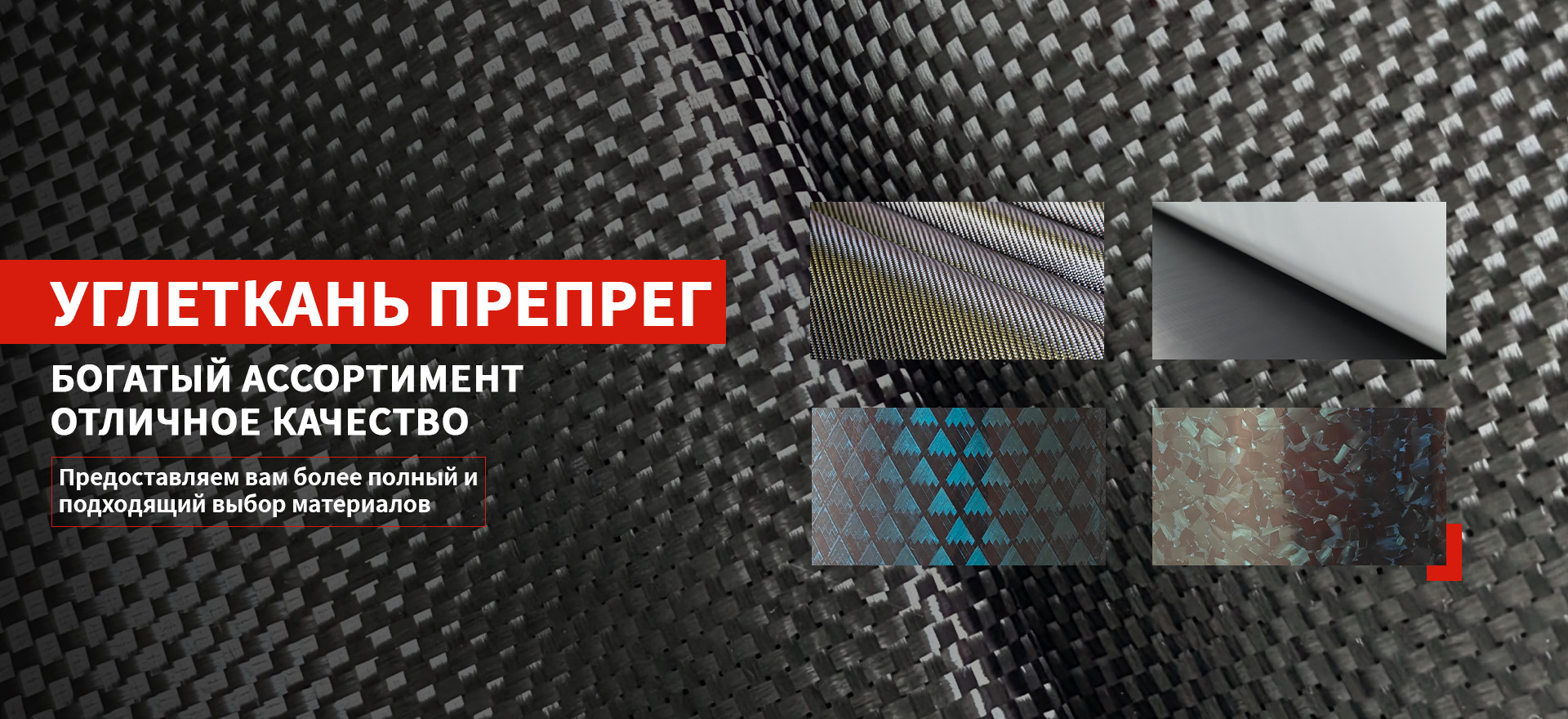

ООО Вэйхай Души Композитные Материалы (https://www.dscomposite.ru/) специализируется на производстве высококачественных композитных материалов, включая углеродное волокно, полученное методом CVD. Их волокна отличаются высокой чистотой и однородностью, что обеспечивает оптимальные характеристики для различных применений.

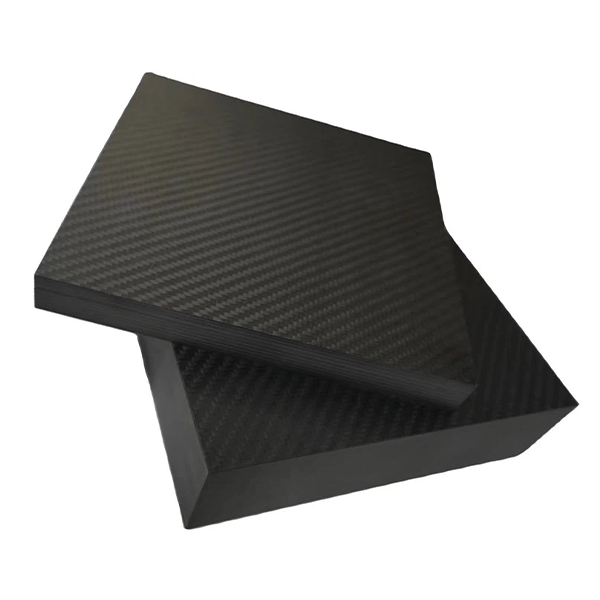

Этот метод используется для производства высокопрочного углеродного волокна. Он включает в себя расплавление полимерного материала, например, полиимида, и последующее вытягивание расплава через фильеры, формируя волокна. В процессе вытягивания происходит кристаллизация материала, что приводит к увеличению прочности волокон. Этот метод требует высокой точности и контроля температуры, но позволяет получать волокна с исключительными механическими свойствами.

Процесс изготовления углеродного волокна – это сложный процесс, на который влияет множество факторов. Важную роль играет состав исходного материала (полимерной матрицы), температура, давление, атмосфера, скорость охлаждения и другие параметры. Неправильный выбор параметров может привести к образованию дефектов в волокнах, что снижает их прочность и надежность. Одной из основных проблем является обеспечение однородности волокон, так как неоднородность снижает механические свойства материала. Также необходимо контролировать степень окисления волокон, так как окисление ухудшает их электрические свойства.

При выборе углеродного волокна необходимо учитывать ряд параметров, которые определяют его качество и пригодность для конкретного применения. К основным параметрам относятся:

Необходимо обращать внимание на сертификаты качества и соответствие стандартам, таким как ISO 20763. Сертификация гарантирует, что волокно соответствует заявленным характеристикам и пригодно для использования в различных областях.

Области применения углеродного волокна постоянно расширяются. Наряду с традиционными приложениями в авиации, автомобилестроении и спортивном инвентаре, углеродное волокно все чаще используется в медицине (для изготовления имплантатов и протезов), энергетике (для изготовления лопастей ветряных турбин) и строительстве (для создания легких и прочных конструкций). Развитие нанотехнологий и новых методов производства позволяет создавать углеродное волокно с улучшенными свойствами, что открывает новые горизонты для его применения. Например, разрабатываются углеродные волокна с повышенной термостойкостью, электрической проводимостью и механической прочностью. В будущем углеродное волокно, скорее всего, станет одним из ключевых материалов для создания легких, прочных и энергоэффективных конструкций.

Если вам необходимо приобрести углеродное волокно, обратитесь к надежным поставщикам. ООО Вэйхай Души Композитные Материалы (https://www.dscomposite.ru/) – это один из ведущих производителей и поставщиков углеродного волокна с мировым именем. Они предлагают широкий ассортимент волокон различных типов и характеристик, а также предоставляют техническую поддержку и консультации.