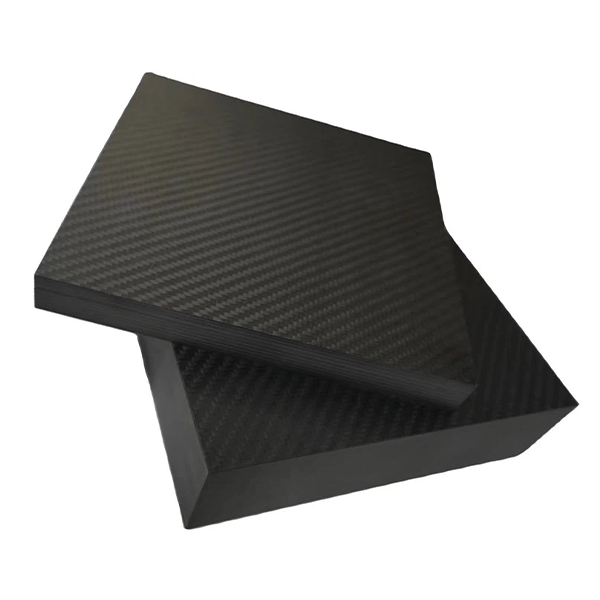

Углеродное волокно – это материал будущего, о котором говорят уже не десятилетия, а годы. Его невероятная прочность при минимальном весе открывает двери в самые разные отрасли: от авиастроения и автомобилестроения до спортивных товаров и медицины. Но, честно говоря, пока что цена на это чудо инженерной мысли остается довольно кусачей. И вот тут-то и возникает вопрос: возможно ли дешевое производство углеродного волокна? И если да, то какие технологии позволяют двигаться в этом направлении?

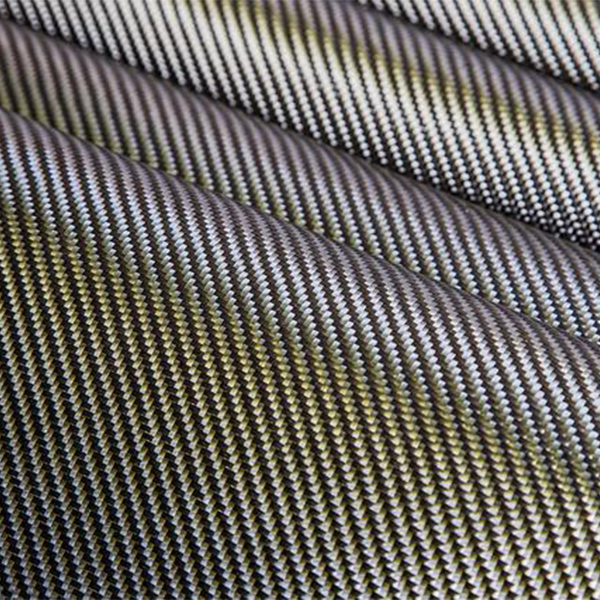

Чтобы понять, почему дешевое производство углеродного волокна – это такая горячо обсуждаемая тема, нужно немного разобраться в том, как вообще это делают. Процесс производства углеродного волокна состоит из нескольких ключевых этапов: синтез волокна, обработка поверхности, нанесение покрытия и, наконец, формирование готового изделия. Самый затратный этап – это, безусловно, синтез волокна из полиацетилена. Здесь требуются высокие температуры, специальные катализаторы и очень строго контролируемые условия. Влияют и себестоимость сырья – полиацетилена, и сложность технологического оборудования. Поэтому, пока что, углеродное волокно остается материалом для избранных, для тех, кто готов платить за его уникальные свойства.

Рассмотрим, например, стандартный метод производства: полиацетилен разлагается в атмосфере инертного газа (обычно аргона) при температурах °C. Этот процесс требует мощных печей и сложной системы контроля температуры. Да и сам полиацетилен - не самый дешевый материал, хотя и его стоимость постепенно снижается благодаря увеличению объемов производства.

И хотя полностью 'дешевым' производство углеродного волокна назвать сложно, есть ряд технологий и подходов, которые позволяют существенно снизить затраты. Они находятся в стадии активного развития и внедрения.

Одной из основных направлений является оптимизация процесса синтеза волокна. Это может включать в себя: разработку новых, более эффективных катализаторов, которые позволят снизить температуру разложения полиацетилена и, соответственно, снизить энергозатраты. Исследования в этом направлении ведутся активно, например, в ООО Вэйхай Души Композитные Материалы ([https://www.dscomposite.ru/](https://www.dscomposite.ru/)). Компания занимается разработкой и производством композитных материалов, в том числе и углеродного волокна, и постоянно работает над оптимизацией своих процессов. Они говорят о использовании новых типов катализаторов, позволяющих снизить температуру и увеличить выход продукта. (Источник: информацию можно найти на сайте компании).

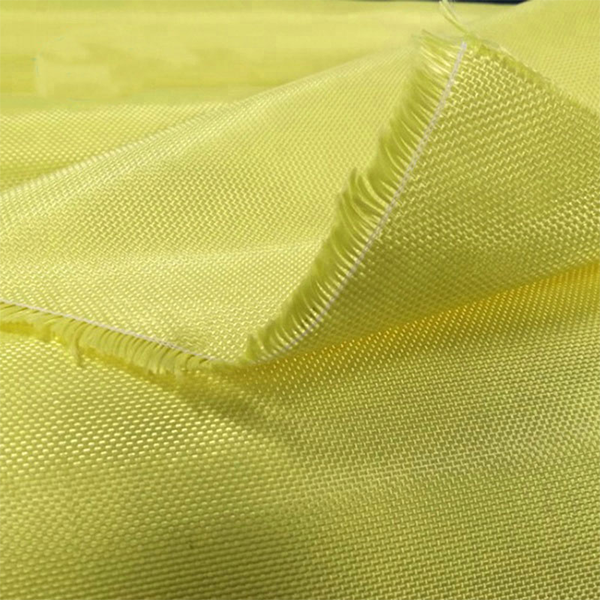

Другой подход – это использование альтернативных сырьевых материалов. Вместо полиацетилена можно использовать, например, полиимид или другие полимеры, которые менее дороги и более доступны. Но тут есть свои нюансы: волокна, полученные из этих материалов, могут иметь другие свойства, которые не всегда подходят для всех применений. Нужно тщательно подбирать сырье в зависимости от требований к конечному продукту.

После синтеза волокно нуждается в обработке поверхности для улучшения его адгезии с матрицей (например, с эпоксидной смолой). Это традиционно делается с помощью химической обработки, которая может быть дорогостоящей и экологически неблагоприятной. В последнее время разрабатываются новые методы обработки поверхности, например, плазменная обработка или обработка с помощью лазера. Эти методы позволяют улучшить адгезию без использования агрессивных химических веществ и снизить затраты на обработку.

Представьте себе ситуацию: традиционная химическая обработка требует специального оборудования, дорогостоящих реагентов и занимает много времени. А вот плазменная обработка, хоть и требует первоначальных вложений в оборудование, в долгосрочной перспективе может оказаться более экономичной и экологичной.

Автоматизация производства – это, пожалуй, один из самых важных факторов, влияющих на снижение затрат. Автоматизация позволяет сократить количество ручного труда, повысить производительность и снизить вероятность ошибок. Масштабирование производства также играет важную роль. Чем больше объем производства, тем ниже себестоимость единицы продукции.

Например, внедрение роботизированных систем для управления процессом синтеза волокна может значительно снизить трудозатраты и повысить эффективность. ООО Вэйхай Души Композитные Материалы также активно внедряет современные технологии автоматизации на своих производственных линиях. (Источник: информация можно найти на сайте компании).

Вероятнее всего, в ближайшие годы мы увидим дальнейшее развитие технологий, направленных на снижение стоимости производства углеродного волокна. Разработка новых, более эффективных катализаторов, использование альтернативных сырьевых материалов, внедрение новых методов обработки поверхности и автоматизация производства – все это позволит снизить затраты и сделать углеродное волокно более доступным для широкого круга потребителей. И это очень важно, ведь потенциал этого материала огромен!

Ключевым фактором успеха станет не только научный прогресс, но и развитие инфраструктуры и создание благоприятного инвестиционного климата. Потребуются значительные инвестиции в исследования и разработки, а также в создание новых производственных мощностей. Но, я уверен, что эти инвестиции окупятся сторицей, ведь углеродное волокно – это материал будущего, который изменит мир!

А пока... продолжайте следить за новостями и разработками в этой области. Возможно, уже совсем скоро углеродное волокно станет не только материалом для суперкаров и космических кораблей, но и материалом для более простых, повседневных вещей!