Высококачественное углеродное волокно – это уже не просто материал для спортивных автомобилей. Оно проникает во все сферы: от авиастроения и космической отрасли до производства велосипедов, строительных конструкций и даже медицинского оборудования. Но выбор конкретного типа углеродного волокна – задача непростая. Существует множество вариантов, каждый из которых обладает своими уникальными характеристиками, преимуществами и недостатками. В этой статье мы подробно рассмотрим основные типы, чтобы помочь вам сделать осознанный выбор.

Прежде чем углубиться в типы, давайте вспомним, что такое углеродное волокно вообще. Это волокно, состоящее из атомов углерода, соединенных в цепочки. Именно эта структура обеспечивает ему невероятную прочность при минимальном весе – примерно в 5 раз легче стали, но в 6 раз прочнее! Еще один ключевой параметр – высокая жесткость. Это означает, что углеродное волокно очень устойчиво к деформации под нагрузкой. И это только вершина айсберга. Углеродное волокно обладает отличной термостойкостью, устойчивостью к коррозии и электропроводностью. Это сочетание свойств делает его идеальным материалом для самых требовательных задач.

Например, возьмите авиацию. Использование углеродного волокна в конструкциях самолетов позволило существенно снизить вес, что, в свою очередь, привело к экономии топлива. В космической отрасли углеродное волокно используется для изготовления компонентов ракет и космических кораблей, где важна минимальная масса и максимальная прочность. А в автомобилестроении - для создания легких, но прочных кузовов, что улучшает динамику и снижает выбросы.

Существует несколько основных типов углеродного волокна, классифицируемых по содержанию углерода и длине волокон. Разберем наиболее распространенные:

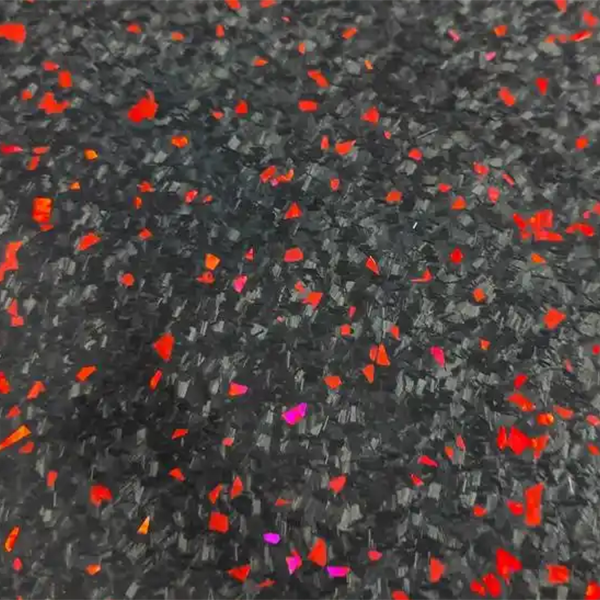

Это, пожалуй, самый распространенный и доступный тип. Содержание углерода в нем составляет от 30% до 40%. В основном используется в качестве армирующего материала в композитах, например, в производстве спортивных товаров, деталей автомобилей, корпусов лодок. LP волокно обладает хорошей прочностью и жесткостью, но не так устойчиво к высоким температурам, как более продвинутые типы.

Пример: Многие карбоновые велосипеды используют LP углеродное волокно для изготовления рамы. Это обеспечивает необходимый баланс между весом, прочностью и стоимостью.

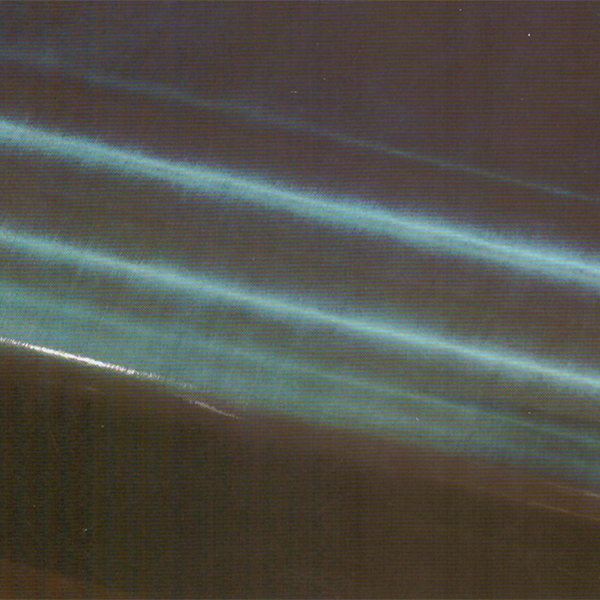

Содержание углерода в IP волокне колеблется от 40% до 50%. Этот тип волокна обладает улучшенными характеристиками по сравнению с LP, включая повышенную прочность и жесткость. IP волокно чаще используется в авиастроении, автомобильной промышленности и других областях, где требуется более высокая производительность.

Пример: В некоторых моделях спортивных автомобилей, таких как Porsche 911, используются углеродные волокна со средним содержанием углерода для изготовления кузовных панелей и других компонентов. Это позволяет снизить вес автомобиля и повысить его управляемость.

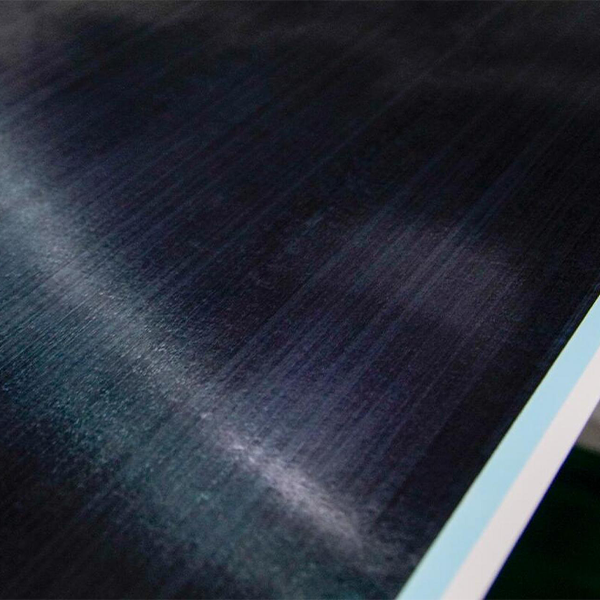

Это самый дорогой и технологически сложный тип углеродного волокна. Содержание углерода здесь превышает 50%, а иногда достигает 95%. HP волокно обладает максимальной прочностью и жесткостью, а также высокой термостойкостью. Используется в самых требовательных приложениях, таких как космическая отрасль, авиастроение (в конструкциях, подвергающихся экстремальным нагрузкам), и изготовление высокопроизводительных спортивных товаров.

Пример: В ракетных двигателях и конструкциях космических кораблей применяются HP углеродные волокна для обеспечения максимальной надежности и долговечности в условиях высоких температур и перегрузок.

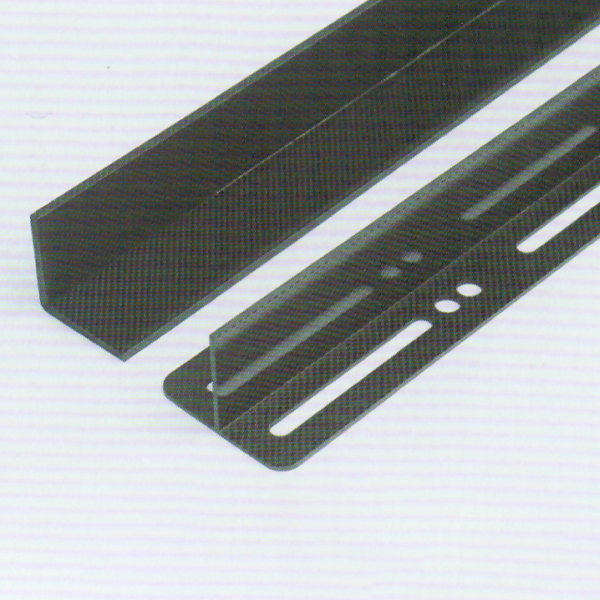

UHM углеродное волокно – это вершина технологического прогресса в области углеродных волокон. Оно обладает невероятной жесткостью, которая значительно превосходит другие типы. Содержание углерода обычно составляет более 95%. UHM волокно используется в основном в специализированных приложениях, где критически важна жесткость, например, в изготовлении высокоточных инструментов, медицинских протезов и компонентов для аэрокосмической отрасли.

Пример: UHM углеродные волокна могут использоваться для изготовления ручек высокоточных инструментов, обеспечивая высокую точность и устойчивость к деформации.

Выбор подходящего типа углеродного волокна зависит от множества факторов, включая:

Важно также учитывать способ намотки волокна и тип матрицы (смолы), используемой для связывания волокон. Правильный выбор комбинации волокна и матрицы позволит получить оптимальные характеристики материала.

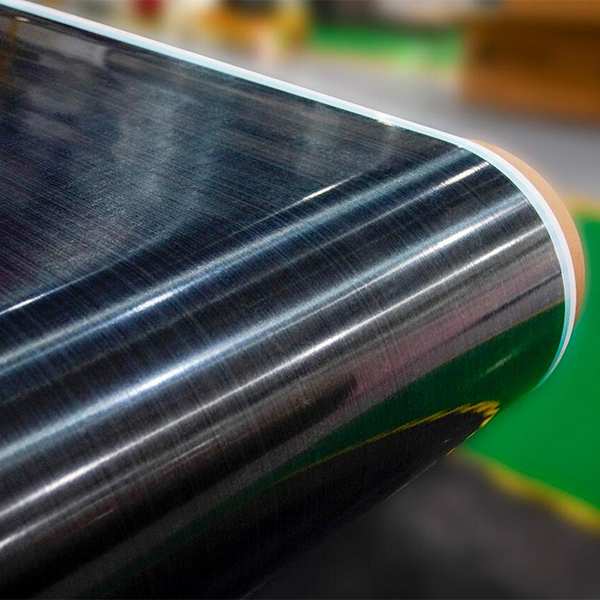

Производство углеродного волокна – сложный многоступенчатый процесс, включающий в себя подготовку сырья (обычно полиакрилонитрила), термическую обработку и покрытие. Качество конечного продукта зависит от множества параметров, таких как температура, давление и скорость нагрева. Различные методы производства приводят к волокнам с разной ориентацией кристаллической решетки, что влияет на их механические свойства. Также важным является размер и форма волокон – они могут быть круглыми, плоскими или с другим профилем. Оптимизация этих параметров позволяет получить волокно с заданными характеристиками.

Прежде чем принимать окончательное решение о выборе типа высококачественного углеродного волокна, рекомендуется проконсультироваться со специалистами. Они помогут вам оценить ваши потребности и подобрать оптимальный вариант материала. Не стоит забывать и о том, что качество углеродного волокна может существенно различаться в зависимости от производителя. Поэтому выбирайте надежных поставщиков, которые могут предоставить сертификаты соответствия и техническую документацию.

Помните, что правильный выбор углеродного волокна – залог успеха вашего проекта. Не экономьте на качестве, и вы получите продукт, который будет служить вам долгие годы!

Интересуетесь поставщиками? ООО Вэйхай Души Композитные Материалы (https://www.dscomposite.ru/) предлагает широкий ассортимент углеродных волокон различного типа и назначения. У них вы сможете найти подходящее решение для ваших задач.