Углеродные волокна – это удивительный материал, сочетающий в себе невероятную прочность и легкость. Они уже давно перестали быть просто лабораторной редкостью и активно используются в самых разных отраслях – от авиастроения и автомобилестроения до спортивного инвентаря и строительства. Но чтобы эффективно применять углеродные волокна, необходимо понимать, какие размеры волокон существуют и для каких задач они оптимальны. В этой статье мы подробно рассмотрим самые распространенные размеры, их характеристики и области применения, а также поговорим о том, как выбрать подходящий вариант для вашего проекта.

Прежде чем углубиться в размеры, стоит кратко напомнить, что такое углеродные волокна. Это тонкие нити, состоящие в основном из атомов углерода, расположенных в кристаллической структуре. Благодаря этой структуре, волокна обладают исключительной прочностью на растяжение, жесткостью и малым весом. В сравнении с металлами, углеродные волокна могут быть значительно легче и прочнее, что делает их идеальным материалом для конструкций, где важна оптимизация веса и надежность.

Ключевые преимущества углеродных волокон:

Размер углеродных волокон – это, пожалуй, самый важный параметр, определяющий их свойства и область применения. В основном, размеры указываются в микронах (мкм). Можно выделить несколько основных групп:

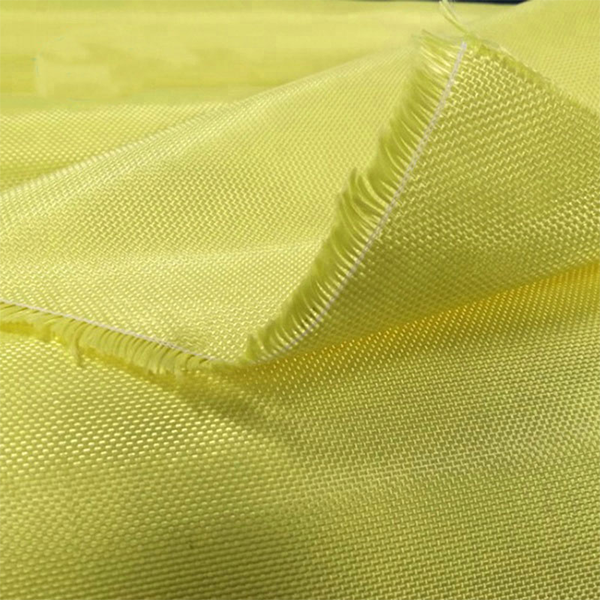

Микроволокна – это самые тонкие углеродные волокна. Их диаметр меньше 5 микрон. Они обладают высокой удельной площадью поверхности, что делает их идеальными для использования в композиционных материалах, а также в качестве носителей для различных функциональных наполнителей. Например, они используются в производстве высокоэффективных аккумуляторных батарей или для создания теплопроводящих материалов.

Пример применения: В качестве добавки в полимерные матрицы для улучшения их механических и тепловых свойств. Такие композиты находят применение в электронике и энергетике.

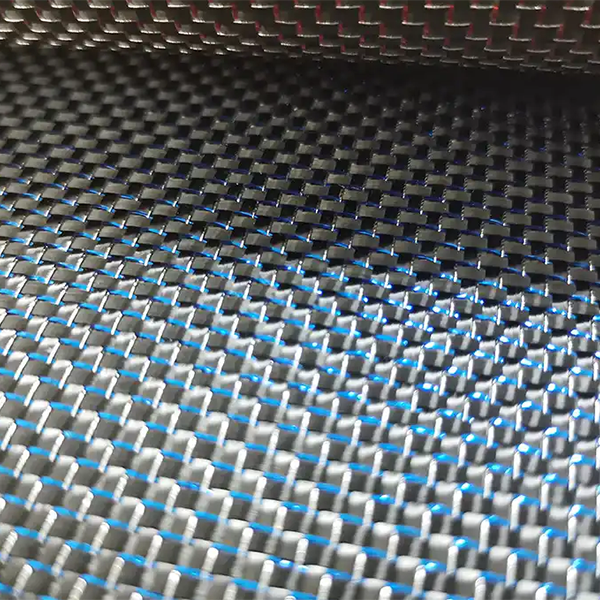

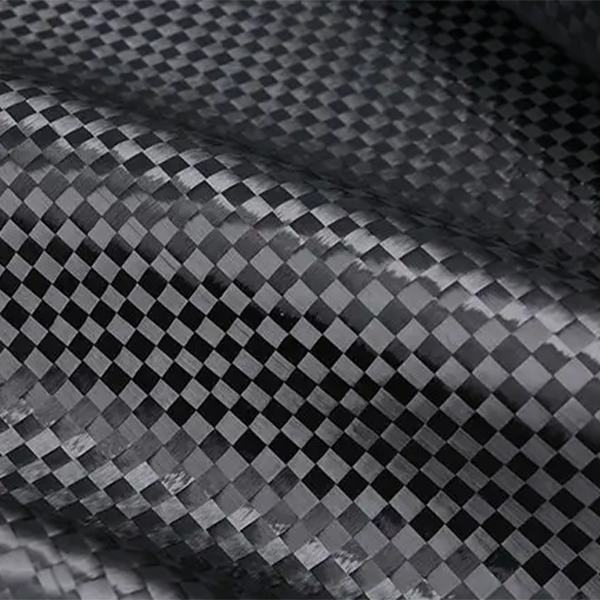

Волокна диаметром от 5 до 10 микрон – это один из самых распространенных типов углеродных волокон. Они обладают хорошим балансом между прочностью, жесткостью и обрабатываемостью. Часто используются в качестве основных компонентов композитных материалов, предназначенных для аэрокосмической отрасли, автомобилестроения и спортивного инвентаря.

Пример применения: В производстве лопастей ветряных турбин, где важна высокая прочность и устойчивость к деформациям.

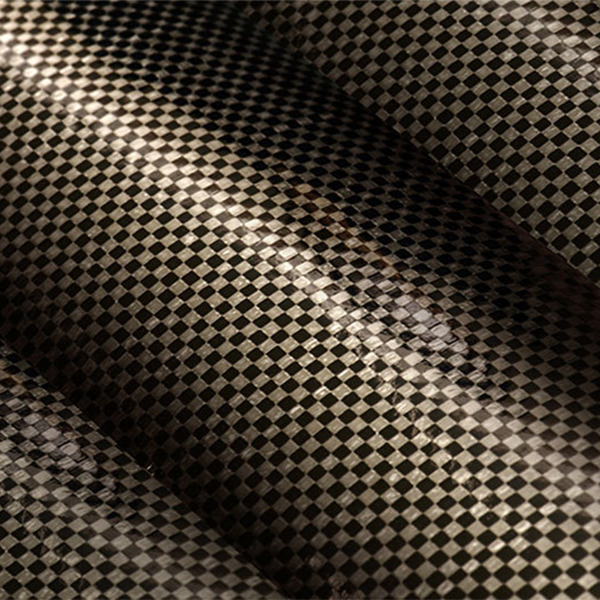

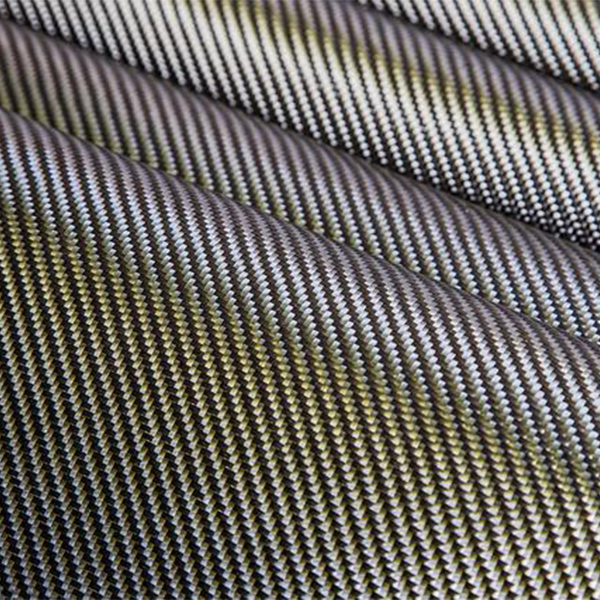

Волокна диаметром от 10 до 30 микрон характеризуются высокой прочностью и жесткостью. Они менее гибкие, чем волокна меньшего диаметра, но более устойчивы к механическим повреждениям. Используются в производстве конструкционных материалов, таких как панели, балки и плиты. Они также часто применяются в качестве армирующих элементов в полимерных композитах.

Пример применения: В автомобильной промышленности для производства кузовных панелей и элементов шасси.

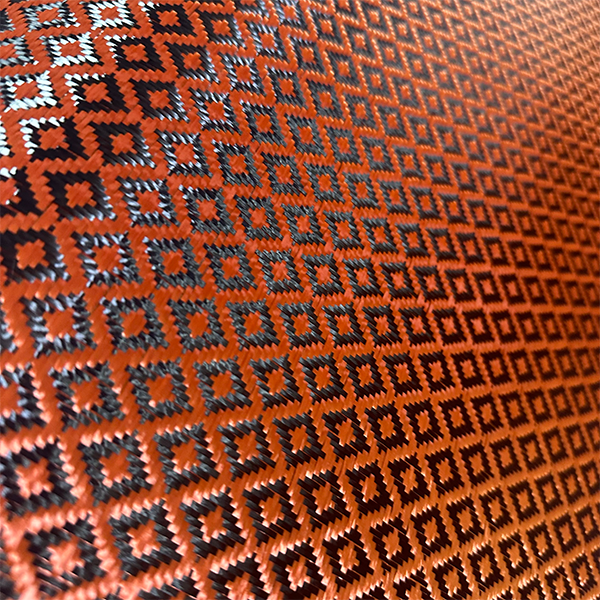

Это самые толстые углеродные волокна, с диаметром свыше 30 микрон. Они обладают наименьшей прочностью и жесткостью, но самыми высокими механическими характеристиками. Используются в основном в качестве армирующих элементов в композиционных материалах, где требуется высокая механическая стойкость. Например, в производстве высокопрочных тросов и сеток.

Пример применения: В производстве высокопрочных тросов для подъема тяжелых грузов.

Помимо диаметра, при выборе размера углеродных волокон необходимо учитывать и другие важные характеристики:

На рынке представлено множество производителей углеродных волокон. Некоторые из наиболее известных:

Выбор оптимального размера углеродных волокон – это сложная задача, требующая учета множества факторов. Если вы планируете использовать углеродные волокна в своем проекте, рекомендуется:

Например, при проектировании легкого самолета часто используют углеродные волокна диаметром 6-12 мкм из-за их оптимального сочетания прочности и веса. А для создания высокопрочных автомобильных деталей могут использовать волокна диаметром 10-20 мкм.

Углеродные волокна – это перспективный материал, обладающий огромным потенциалом для различных отраслей промышленности. Понимание основных размеров и характеристик углеродных волокон позволит вам эффективно использовать их в своих проектах и создавать инновационные решения. Важно помнить, что выбор размера – это компромисс между различными параметрами, и необходимо учитывать все факторы, чтобы получить оптимальный результат.