Высокая термостойкость – ключевое свойство для множества отраслей, от авиастроения и автомобилестроения до энергетики и химической промышленности. При высоких температурах обычные полимеры деградируют, теряя свои механические свойства. Поэтому разработка и применение эффективных термостойких препрегов – это постоянная задача для инженеров и материаловедов. В этой статье мы рассмотрим основные типы препрегов, обладающих исключительной термостойкостью, их применение, преимущества и недостатки, а также современные тенденции в этой области.

Преpreg (pre-preg) – это материал, состоящий из полимерной матрицы (смолы) и армирующего материала (например, стеклоткани, углеродной ткани, арамидных волокон), предварительно пропитанной смолой. 'Предварительно пропитанный' – вот что делает его удобным в использовании. Он готов к ламинированию, и при нагревании и давлении смола отверждается, формируя прочное и термостойкое изделие. Это не просто смола, это готовая к формованию композитная структура. Если говорить простым языком, это как готовая 'паста', которую можно придать любую форму, нагрев. И конечно, свойства этой 'пасты' – вот что сейчас и интересует.

Существует несколько основных классов термостойких препрегов, каждый из которых обладает своими уникальными свойствами и предназначен для конкретных применений. Рассмотрим самые распространенные:

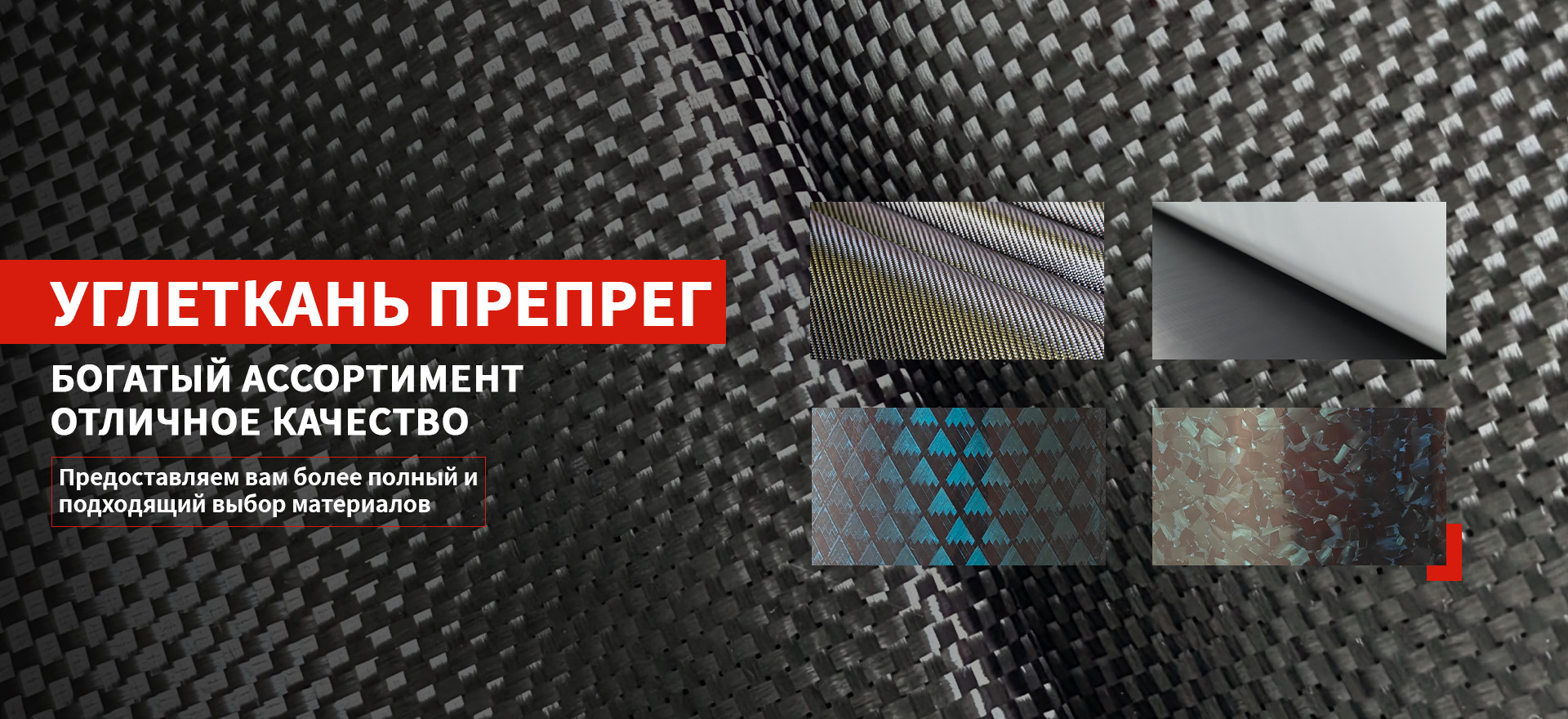

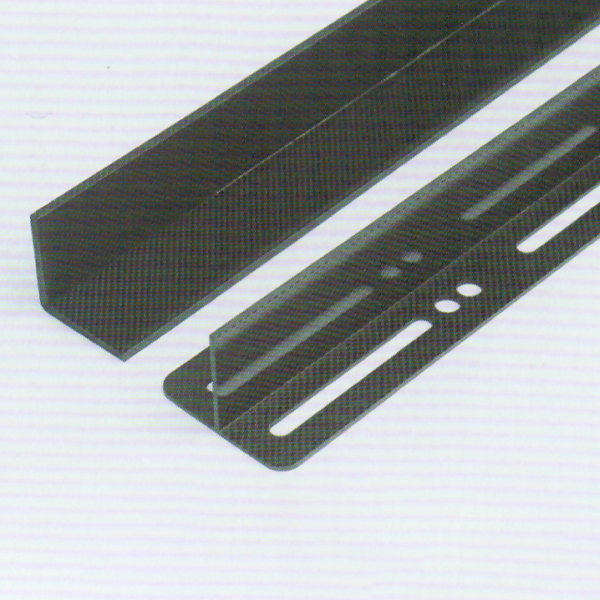

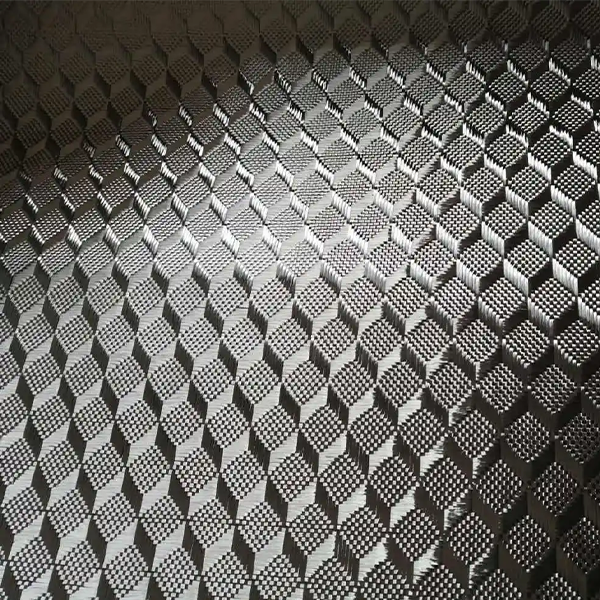

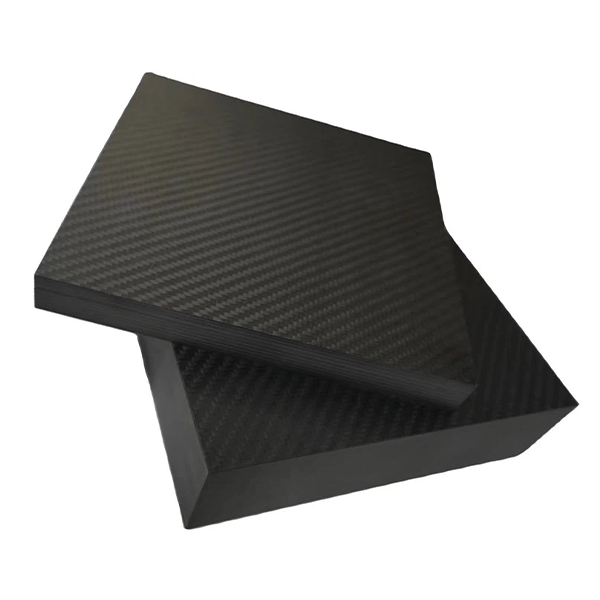

Углеродные препреги – это лидеры по термостойкости среди всех видов препрегов. Углеродные волокна обладают очень высокой температурой разложения (до 3000°C), что делает их идеальным материалом для работы в экстремальных условиях. Они легкие, обладают высокой прочностью и жесткостью. Например, широко используются в авиастроении для изготовления деталей двигателей и крыльев. Особенно популярны препреги на основе высокомолекулярного эпоксидного геля. В отличие от стеклоткани, углеродные волокна гораздо лучше выдерживают высокие температуры и не подвержены деформации. Стоит отметить, что стоимость углеродных препрегов, как правило, выше, чем у стеклоткани. ООО Вэйхай Души Композитные Материалы предлагает широкий выбор углеродных препрегов различных типов и характеристик.

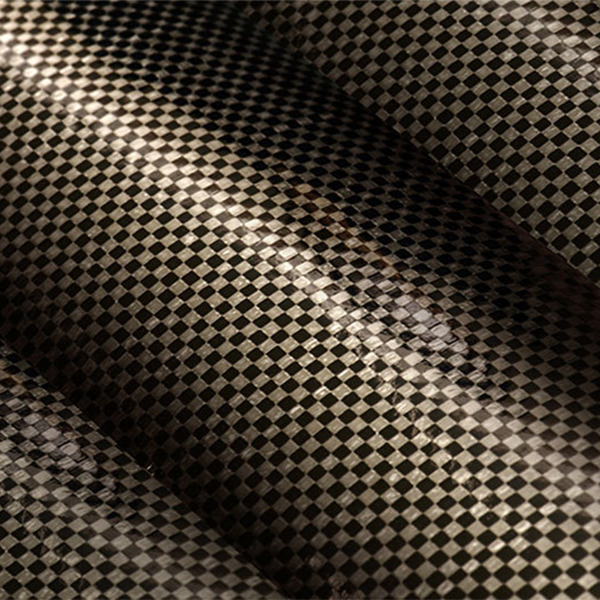

Стекловолокнистые препреги – более доступная альтернатива углеродным. Они менее термостойкие (температура разложения около 550°C), но обладают достаточной прочностью и жесткостью для многих применений. Используются в автомобилестроении (для изготовления деталей двигателя, выхлопной системы), в энергетике (для изготовления корпусов теплообменников) и в аэрокосмической отрасли (для изготовления менее требовательных деталей). Различают препреги на основе различных типов стекловолокна, что позволяет подобрать оптимальный вариант для конкретного применения. Стекловолокнистые препреги отличаются хорошей химической стойкостью и относительно низкой стоимостью.

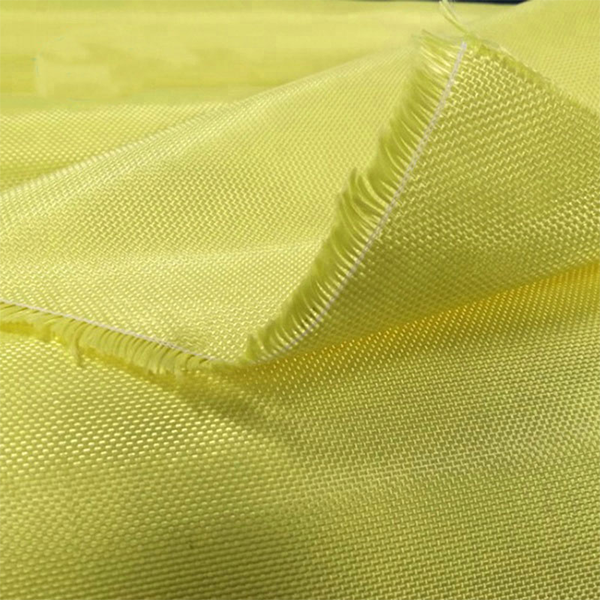

Арамидные препреги, также известные как кебловые, обладают исключительной термостойкостью (температура разложения до 1000°C) и высокой прочностью на разрыв. Они устойчивы к высоким температурам, химическим веществам и механическим повреждениям. Используются в производстве защитной экипировки (например, бронежилетов), в авиастроении (для изготовления деталей двигателей) и в оборонной промышленности. Арамидные волокна обладают хорошей устойчивостью к ультрафиолетовому излучению и не подвержены деградации при длительном воздействии высоких температур.

Kerakref – это бренд, специализирующийся на высокотемпературных препрегах. Они отличаются повышенной термостойкостью и устойчивостью к агрессивным средам. Часто используются в высокотемпературных печах, теплообменниках и других агрессивных средах. Эти препреги создаются с применением уникальных технологий и материалов, чтобы обеспечить максимальную производительность и долговечность.

Области применения термостойких препрегов очень широки. Вот лишь некоторые примеры:

Существуют различные технологии ламинирования термостойких препрегов, каждая из которых имеет свои преимущества и недостатки. Наиболее распространенные методы:

Разработка термостойких препрегов – это активная область исследований и разработок. Основные тенденции:

Все эти разработки направлены на создание более легких, прочных и термостойких композитных материалов, которые смогут использоваться в самых требовательных условиях.