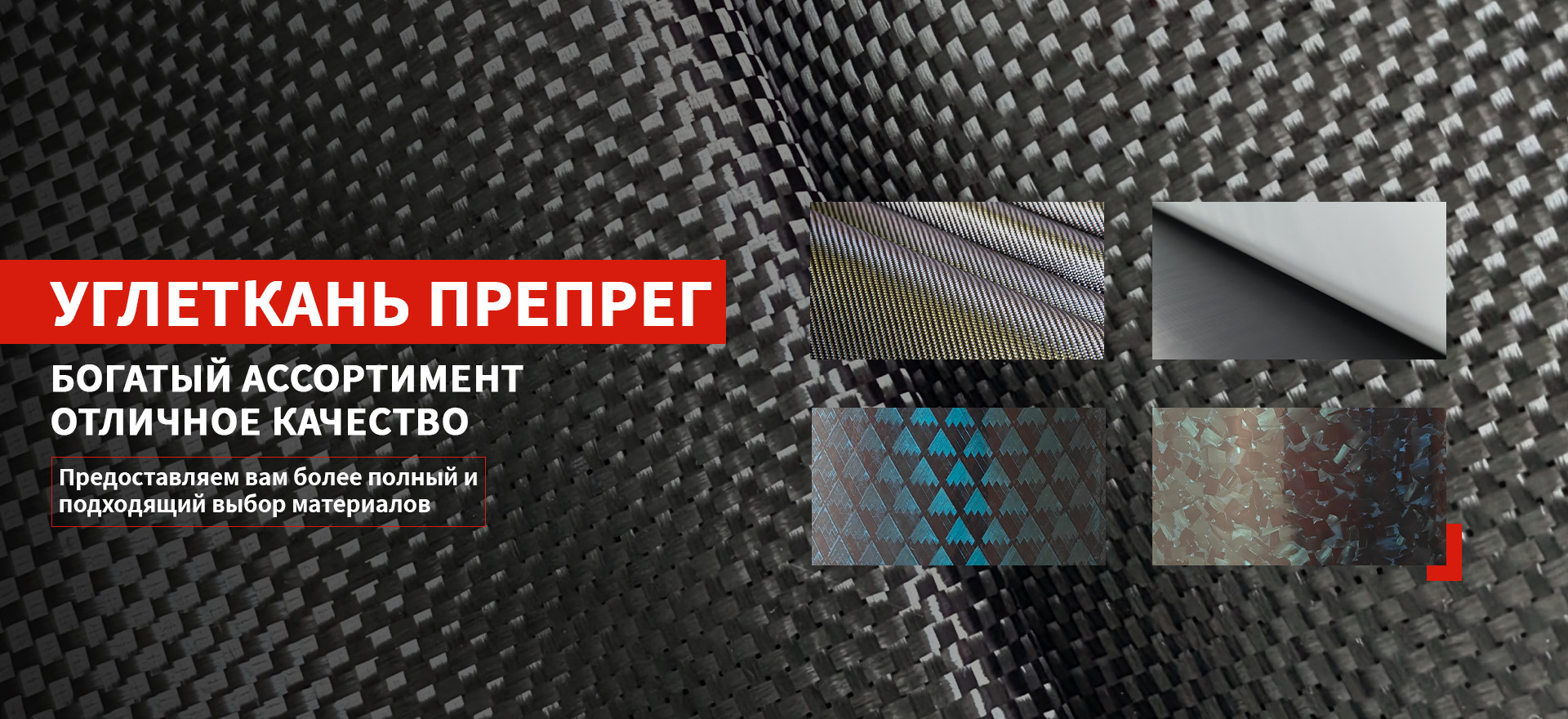

Углеродное волокно уже давно перестало быть просто материалом для спортивного инвентаря. Сегодня это высокотехнологичный материал, находящий применение в самых разных отраслях – от авиастроения до медицины. Но что делает определенное углеродное волокно ?ведущим?? Какие характеристики важны? И, что не менее важно, какие перспективы открываются перед этой удивительной субстанцией? Мы постараемся разобраться в этом вопросе максимально подробно, поделившись опытом и реальными примерами.

Краткое содержание: В этой статье мы рассмотрим основные типы углеродного волокна, их ключевые характеристики (прочность, вес, электропроводность и т.д.), области применения (авиация, автомобилестроение, спорт, медицина, энергетика), а также перспективы развития и инновационные тенденции в этой области. Также будет затронута тема выбора поставщика качественного углеродного волокна и вопросы, связанные с его обработкой и использованием.

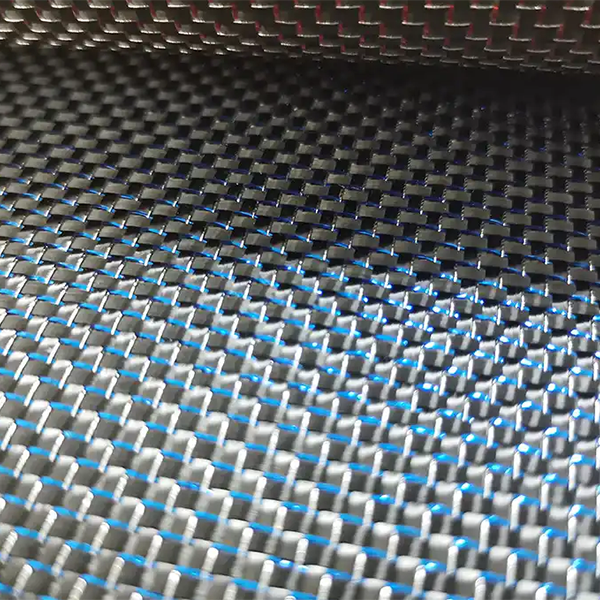

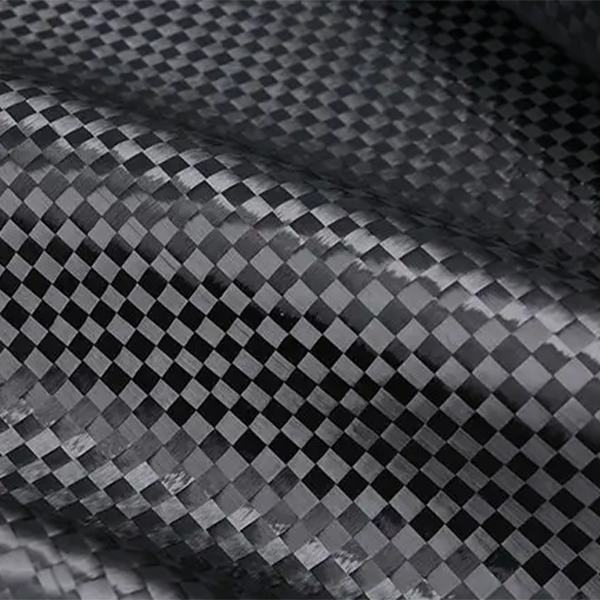

Начнем с основ. Углеродное волокно – это тонкие нити, состоящие практически полностью из атомов углерода, соединенных в кристаллической решетке. Оно намного легче стали, при этом обладает значительно большей прочностью на разрыв. Это достигается благодаря особенностям структуры: углеродные атомы выстраиваются параллельно друг другу, обеспечивая высокую механическую прочность в одном направлении. Стоит отметить, что существует несколько типов углеродного волокна, классифицируемых по содержанию углерода и другим параметрам. Например, волокна с высоким содержанием углерода (более 95%) обладают максимальной прочностью и жесткостью, но и большей стоимостью.

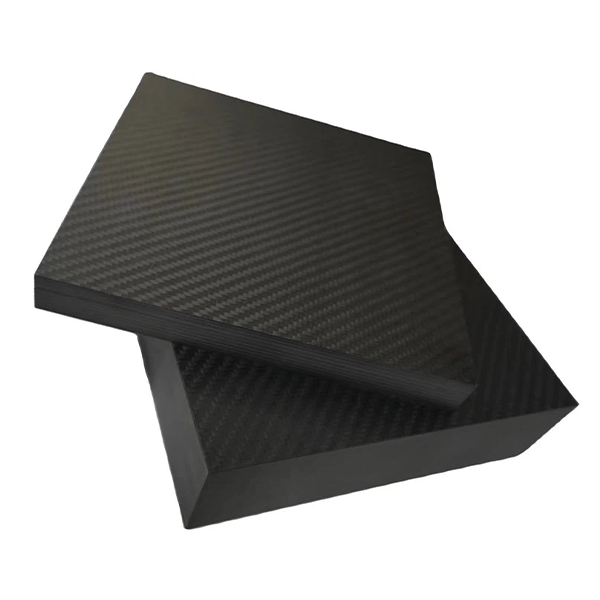

По сравнению с другими материалами, такими как сталь или алюминий, углеродное волокно имеет ряд существенных преимуществ. Во-первых, это малый вес – это критически важно в авиации и автомобилестроении, где снижение веса напрямую влияет на топливную экономичность и производительность. Во-вторых, высокая прочность позволяет создавать конструкции, которые выдерживают значительные нагрузки при минимальной толщине. В-третьих, углеродное волокно обладает хорошей устойчивостью к коррозии, что делает его идеальным материалом для использования в агрессивных средах.

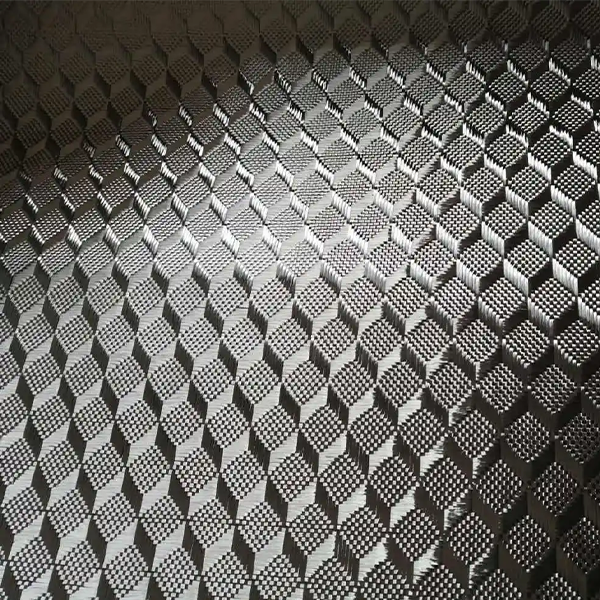

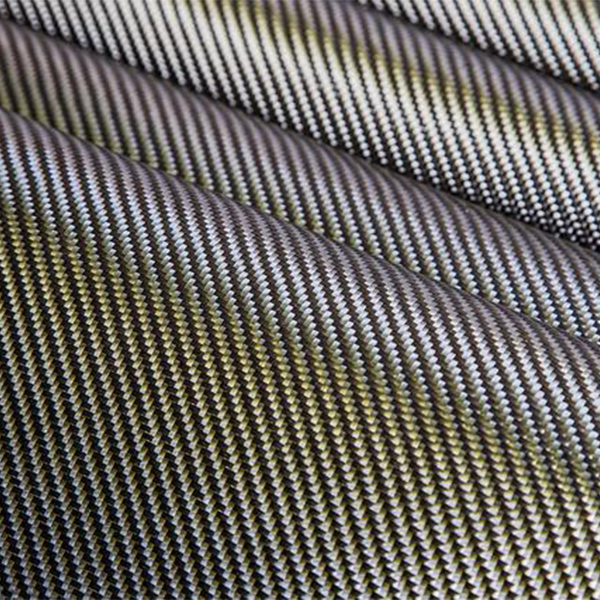

Существуют различные типы углеродного волокна, каждый из которых имеет свои уникальные характеристики и область применения. Можно выделить основные группы:

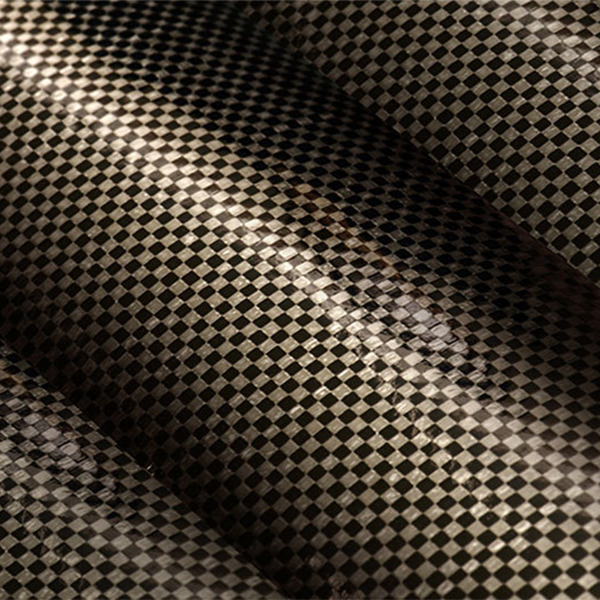

Эти волокна имеют содержание углерода около 65-75% и обладают хорошей гибкостью и упругостью. Они часто используются в производстве спортивного инвентаря (лыжи, сноуборды, велосипедные рамы), а также в конструкциях, требующих высокой демпфирующей способности. RPCC – хороший выбор, когда важны гибкость и амортизация, а не максимальная прочность.

CMC волокна содержат 75-90% углерода и обладают хорошим сочетанием прочности и жесткости. Они применяются в авиационных конструкциях, автомобильных кузовах, а также в производстве высокопроизводительных спортивных товаров. Это, пожалуй, наиболее универсальный тип углеродного волокна.

HPCC волокна – это 'чемпионы' по прочности и жесткости. Содержание углерода в них превышает 95%. Они используются в самых требовательных областях, таких как авиационная промышленность (конструкции самолетов), космическая техника, а также в производстве высокотехнологичного оборудования. Стоит отметить, что HPCC волокна обычно более дорогие, чем CMC и RPCC.

Например, авиакомпания Airbus использует углеродное волокно в конструкции своих самолетов A350 XWB, что позволило значительно снизить вес и, как следствие, расход топлива. Это один из ярких примеров успешного применения углеродного волокна в авиации.

Как уже упоминалось, углеродное волокно находит применение в самых разных отраслях. Рассмотрим некоторые из них более подробно:

Снижение веса – ключевая задача в авиастроении. Углеродное волокно позволяет создавать более легкие и прочные конструкции самолетов, что приводит к снижению расхода топлива и повышению дальности полета. Кроме того, углеродное волокно устойчиво к коррозии и высоким температурам, что делает его идеальным материалом для использования в агрессивных условиях.

Автопроизводители активно используют углеродное волокно для снижения веса автомобилей, что положительно сказывается на их динамических характеристиках и топливной экономичности. Углеродное волокно используется для производства кузовов, бамперов, крыльев и других компонентов.

Углеродное волокно стало неотъемлемой частью спортивного инвентаря. Спортивные велосипеды, лыжи, сноуборды, теннисные ракетки и другие предметы экипировки изготавливаются из углеродного волокна, что позволяет повысить их прочность, жесткость и легкость.

Углеродное волокно используется в производстве протезов, имплантатов и других медицинских изделий. Благодаря своей биосовместимости и прочности, углеродное волокно позволяет создавать легкие и надежные медицинские устройства.

Углеродное волокно применяется в производстве лопастей ветряных турбин, что позволяет повысить их эффективность и снизить вес конструкции.

Выбор надежного поставщика углеродного волокна – важный шаг на пути к успешному проекту. На что стоит обратить внимание:

Развитие углеродного волокна не стоит на месте. Исследователи постоянно работают над улучшением его свойств и разработкой новых технологий обработки. Например, сейчас активно исследуются методы создания углеродного волокна с улучшенными механическими характеристиками и более низкой стоимостью. Также ведется работа над созданием композитных материалов на основе углеродного волокна с улучшенными свойствами, такими как повышенная ударопрочность и термостойкость.

Осо